Controlul calității este un aspect critic al procesului de acoperire conformală și este esențial pentru finalizarea cu succes a acestei operații. Acest articol discută standardele pentru acoperirile conformale, sensul reglementărilor lor, capacitatea noilor tehnologii automatizate înseamnă a aplica controlul calității la acoperirile conformale și factorii care trebuie luați în considerare pentru a asigura un control fiabil.

Acoperirile conformale sunt straturi de polimer subțiri, transparente, care sunt aplicate pe suprafețele ansamblurilor de circuit imprimat pentru a le proteja de factorii externi. Cuvântul 'Conformal ' este derivat din conformiul latin - 'similar ', 'asemănător cu ', adică determină capacitatea acoperirii de a reproduce forma ansamblului circuitului tipărit protejat.

Standarde conforme de acoperire:

Astăzi, principalul standard internațional utilizat de majoritatea companiilor din întreaga lume în domeniul acoperirii conformale este standardul IPC-A-610 pentru acceptabilitatea ansamblurilor electronice, a cărui versiune curentă (IPC-A-610E) poate fi comandată de la IPC. Există și alte standarde, inclusiv reglementările companiei, dar acest articol se concentrează pe A610 pentru a ajuta la determinarea nevoilor de control al calității aplicațiilor de acoperire conformală.

Domeniul de aplicare al problemelor acoperite de IPC-A-610

IPC-A-610 ar trebui studiată secțiunea după secțiune. Acest lucru va ajuta la înțelegerea atât a nevoilor operatorului, cât și a cerințelor procesului de acoperire conformă în sine. Standardul este format din trei secțiuni: informații generale, acoperire de acoperire și grosime de acoperire

Informații generale despre acoperiri conformale:

IPC-A-610 afirmă că acoperirile conformale ar trebui să fie în general clare și uniforme în culori și consistență și ar trebui să acopere uniform placa de circuit imprimată și componentele sale. Mărimea acoperirii depinde de metoda aplicației.

Aici există mult loc pentru interpretare, ceea ce poate duce la probleme dacă sunt înțelese greșit. Este demn de remarcat faptul că fiecare tehnologie de aplicare a acoperirii conforme - fie că este vorba de o aplicare a periei, o aplicație robotică selectivă cu o supapă fără aer sau pulverizare de aerosoli - are propriile sale caracteristici. Toate produc diferite niveluri de finisare, care variază în continuare în funcție de organizarea procesului tehnologic, de personalitatea operatorului și de condițiile mediului de producție.

Termenii 'omogenitate ' și 'uniformitate ' folosiți în textul standardului sunt de interes. În sine, acestea sunt destul de ambigue, dar trebuie înțelese în contextul cerințelor pentru completitudinea și grosimea acoperirii discutate mai jos. Fără un astfel de context, acești termeni clarifică în cele din urmă puțin.

Mai mult, dacă acoperirea trebuie să fie transparentă, se pune întrebarea dacă acoperirile pigmentate sunt acceptabile. Acest lucru ar trebui discutat cu clientul și cu efectul pigmentului asupra performanței acoperirii conformale evaluate.

Completitudinea acoperirii acoperirii:

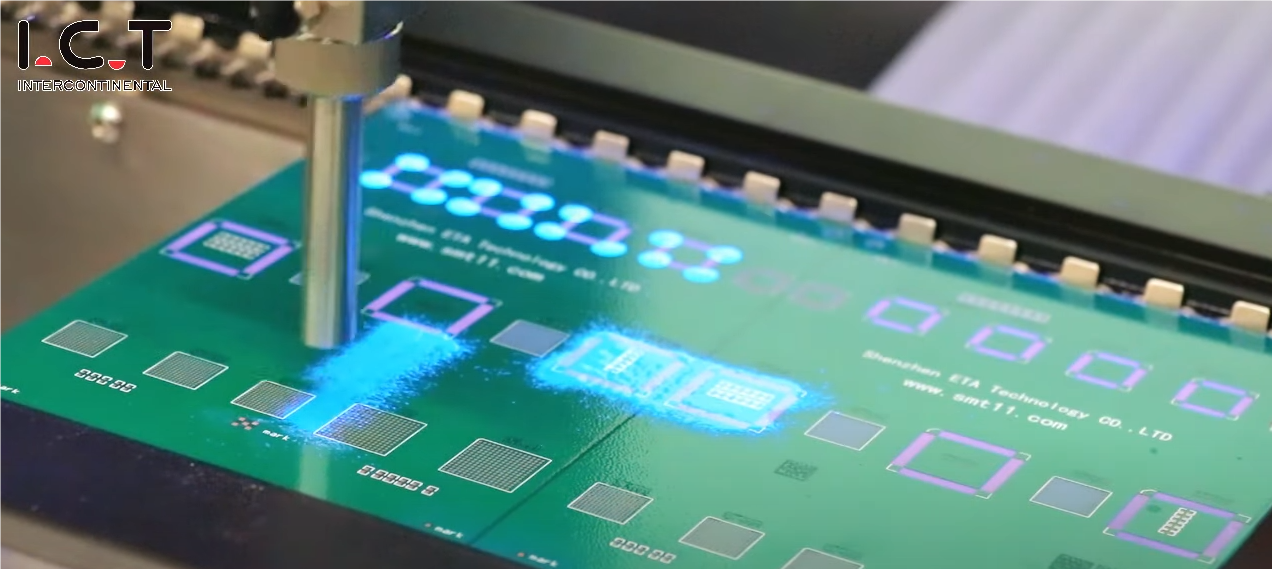

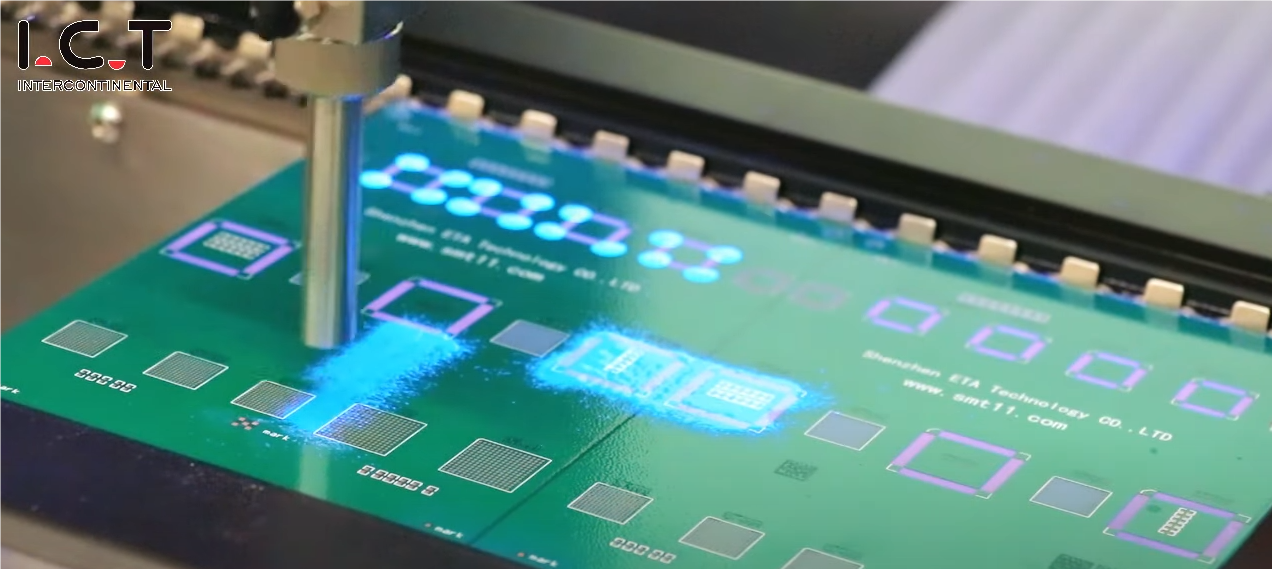

Majoritatea acoperirilor conformale conțin acum aditivi luminescenți care strălucesc sub lumină ultravioletă (UV). Acest lucru face mai ușor să controlați calitatea aplicației de acoperire. Cu toate acestea, unele defecte nu sunt vizibile în lumina UV și pot necesita control în lumina naturală (alb). Unele acoperiri nu au suficientă luminescență UV prin natură, cum ar fi multe acoperiri organosilicon. Acest lucru poate complica controlul.

Este la fel de important dacă laminatul sau fotorezistul are propria sa emisie luminescentă comparabilă ca intensitate cu emisia acoperirii: unele acoperiri conformale sunt făcute în mod deliberat non-Luminescente în lumina ultravioletă, deoarece în condiții de funcționare, aditivul luminescent utilizat are un efect advers asupra acoperirii și a plăcii de circuit imprimat.

În ceea ce privește acoperirea, standardul stabilește ținte de calitate pentru acoperirea de finisare și niveluri diferite de calitate - clasele 1, 2 și 3. Obiectivele includ următoarele:

Absența zonelor cu pierdere de adeziune;

Absența golurilor sau a bulelor;

Absența de dewetting, decojire locală, shagreen, riduri, crăpături, ondulări, defecte precum 'ochi de pește ' și 'coel de portocaliu ';

Absența incluziunilor străine;

Fără decolorare sau pierdere de transparență;

Întărirea completă și structura omogenă.

Multe tehnologii de acoperire, tipuri de plăci de circuite tipărite și materiale nu permit realizarea tuturor indicatorilor țintă menționate mai sus în practică. Realizarea sistematică a acestora va fi, în general, extrem de scumpă atât în termeni financiari, cât și în termeni de investiții, iar în ceea ce privește timpul și efortul depus pentru controlul procesului.

Să acordăm atenție unui astfel de indicator țintă ca absența bulelor. Chiar dacă te uiți la placa de circuit tipărită cu ochiul liber, este de obicei imposibil să găsești un eșantion care nu are bule într -un loc sau altul, cu excepția cazului în care sunt îndeplinite următoarele condiții:

Procesul de acoperire conformală este complet controlat;

Materialul de acoperire corect este selectat pentru a obține acest rezultat;

Condițiile de proces sunt complet optimizate;

Operatorii sunt instruiți pe larg cu privire la cauzele bulelor și sunt capabili să controleze procesul în consecință;

Nu s -au produs modificări în laminatul PCB, procesul de asamblare, componente sau acoperire conformală care ar putea provoca o reacție adversă.

Din fericire, atingerea acestor ținte, deși este de dorit, nu este necesară pentru majoritatea companiilor - în caz contrar, acoperirea conformală ar fi domeniul exclusiv al câtorva experți și o sarcină imposibilă pentru mulți. IPC ajută în acest sens oferind propriile sale criterii de calitate pentru aceste ținte:

Acoperirea este complet întărită și uniformă structural;

Acoperirea se aplică numai zonelor în care este nevoie;

Adeziunea acoperirii în apropierea zonelor mascate;

Fără pridare între plăcuțe adiacente sau suprafețe conductoare din cauza:

- Pierderea aderenței,

- goluri sau bule,

- Dewetting,

- crăpătură,

- ondulare,

- pescar sau rechin;

Incluziunile străine nu încalcă cerințele minime ale diferenței de izolare între componente, plăcuțe de contact sau suprafețe conductoare;

Acoperirea este subțire, dar încă ajunge la marginile componentelor și dispozitivelor.

Toate acestea par rezonabile până când aruncați o privire mai atentă la ce propune IPC pentru a obține cu procesul său de acoperire conformă. S -ar putea să constatați că procesul pe care îl utilizați sau cel pe care îl solicită clientul dvs. nu este la fel de evident pe cât apare pentru prima dată.

În primul rând, luați în considerare cerința de a acoperi marginile componentelor și dispozitivelor cu un strat subțire. Această cerință este extrem de dificil, dacă nu imposibil, de a face față utilizării majorității proceselor de acoperire standard. Este destul de dificil să se stabilească dacă marginile ascuțite sunt acoperite în timpul unui proces normal de control al calității. Dacă un client afirmă că aceasta este cerința lor, este important să luăm în considerare acest lucru cu atenție.

Acum să trecem la cerința pentru absența tuturor defectelor de mai sus, precum și a podurilor dintre secțiunile conductoare adiacente. Aceasta înseamnă că operatorul trebuie să examineze lacunele dintre toate elementele conductoare de pe placa de circuit tipărită cu componentele montate pe acesta și să se asigure că nu există defecte, cum ar fi bule, care să încalce acest criteriu de calitate. O astfel de sarcină necesită nu numai cel mai înalt nivel de calificare, ci și cheltuieli enorme de timp, iar în producția pe scară largă, prezența unei întregi armate de specialiști în controlul calității.

Înainte de a fi de acord cu clientul sau cu propriul dvs. inginer de proiectare cu privire la toate criteriile de calitate, înțelegeți în detaliu ce anume sunteți de acord.

Grosimea de acoperire conformală:

Zona finală adresată de IPC-A-610 este grosimea de acoperire conformă. Tabelul Standardului stabilește o grosime acceptabilă de grosime a filmului uscat pentru diverse materiale polimerice, cum ar fi acoperirile conformale acrilice, variind de la 0,03 mm la 0,13 mm sau 30 µm la 130 µm. Aceasta este o gamă largă pentru o aplicație de acoperire conformală dacă procesul este implementat în mod corespunzător. De asemenea, este ușor să depășiți aceste limite dacă nu sunteți la curent cu problemele de bază. Cheia este de a înțelege principiile procesului de acoperire conformală utilizată și capacitățile materialului.

De exemplu, dacă o instalație are un sistem automat de acoperire cu scufundări , poate fi dificil să se realizeze o peliculă uscată de acoperire acrilică sau poliuretan pe bază de solvent mai mare de 30 de microni și să evite toate defectele enumerate în criteriile de calitate. Acoperirea va fi de obicei mai subțire și este posibil să nu fie suficient de groasă pentru a îndeplini criteriile.

Mai mult, există o relație directă între numărul de bule din filmul de acoperire uscată și grosimea filmului de acoperire umedă aplicat într -o singură trecere. Acest lucru este ușor de aflat: dacă aplicați un strat prea gros într -o singură trecere, atunci partea sa de suprafață se va întări (uscată) înainte ca bulele să poată pluti de la grosime și vor rămâne în interior. Aplicarea acoperirii în straturi subțiri este cea mai importantă condiție pentru eliminarea apariției bulelor. Cu toate acestea, robotul pentru acoperirea selectivă funcționează de obicei într-un mod cu un singur pas. Prin urmare, este necesar să se găsească un compromis și să se ajusteze procesul tehnologic de aplicare a acoperirii astfel încât să obțină rezultate optime.

Ce înseamnă de fapt să solicitați o acoperire uniformă și o aplicație uniformă? Înseamnă 'uniform ' în intervalul 30–130 µm? Trebuie să fim atenți să aplicăm un strat subțire pe margini ascuțite în care acoperirea tinde să se răspândească? În cele din urmă, așa cum s -a menționat în standard, dacă acoperirea se acumulează sub dispozitiv, este ușor să depășiți limita de grosime admisă de 130 µm în anumite zone. Din păcate, contrar bunului simț, mai mult nu este întotdeauna mai bun și ar trebui evitate acoperiri excesiv de groase, deoarece acoperirile excesiv de groase tind să se crape pe termen lung.

Procese tehnologice pentru controlul automat al calității aplicației de acoperire conformală:

După cum sa menționat, pentru a îndeplini criteriile de calitate prezentate mai sus, este necesară o inspecție minuțioasă a întregului PCB. Aceasta este o sarcină extrem de dificilă datorită factorilor precum oboseala ochilor, distragerea și debitul limitat. Poate fi automatizat controlul de calitate conform al acoperirii conforme?

Este posibil, dar cu unele rezervări și limitări.

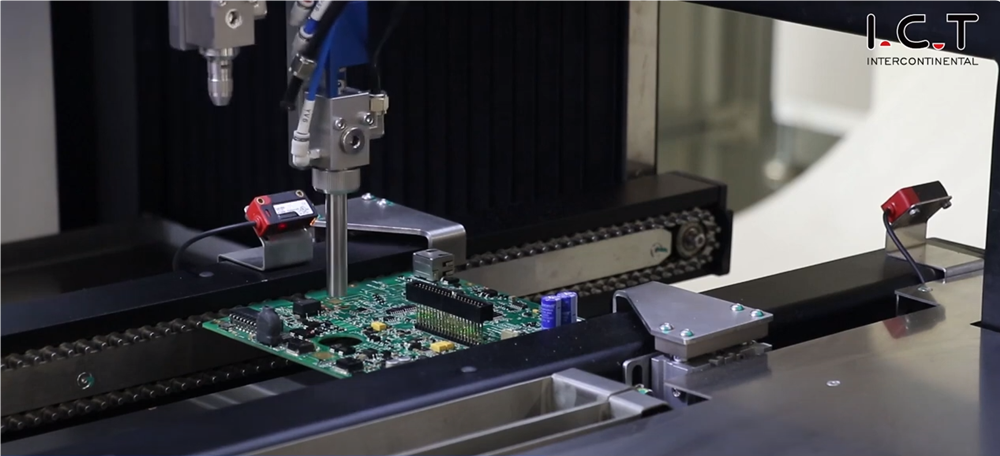

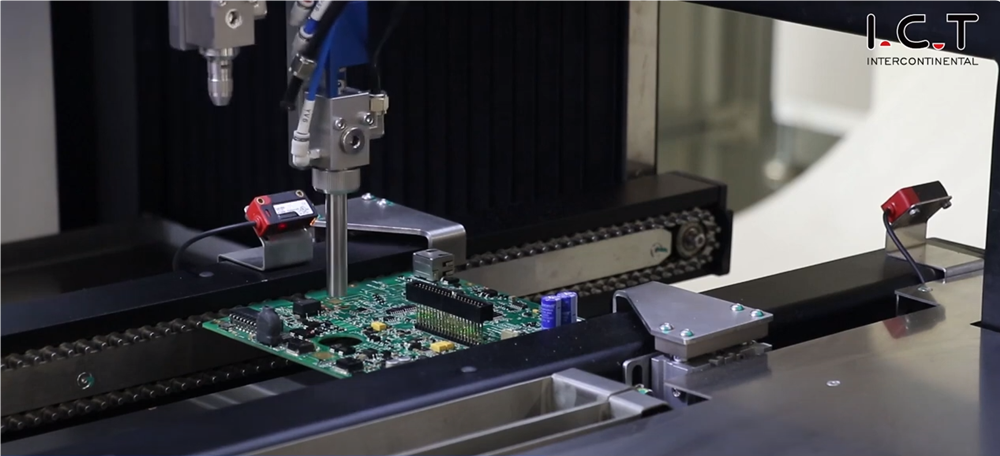

Să ne uităm la sistemele automate de acoperire conformală disponibile pe piață. Acestea includ unele sisteme de înaltă tehnologie, cu camere și scanere excelente, software excelent și cea mai înaltă calitate a controlului procesului. Acestea pot gestiona procesarea în serie a produselor sau pot fi integrate în liniile de producție și par să pună la punct decalajul tehnologic existent.

Camerele sunt montate pe sisteme cu trei sau patru axe. Fiecare cameră trebuie să elimine distorsionarea paralaxei atunci când inspectați plăcile mari de circuite imprimate unde vor fi zone ascunse de -a lungul părților laterale ale componentelor. Sistemele bazate pe scaner suferă de aceeași distorsiune a paralaxei, iar acum există sisteme de scanare disponibile care elimină paralaxa.

Cu toate acestea, toate aceste sisteme au un dezavantaj: ele pot examina fiecare centimetru de PCB din fiecare unghi și încă lipsește zonele cu probleme. Dar acesta nu este de obicei factorul determinant în controlul automat al calității acoperirii conformale. Sistemele automate de inspecție optică (AOI) evidențiază dificultatea de a îndeplini criteriile de calitate ale IPC în cadrul proceselor standard de acoperire conformă. Aceste sisteme prezintă defecte în cadrul acoperirii PCB și „vezi ” mult mai mult decât ar putea orice operator.

Pentru utilizatorul sistemului, acest lucru poate părea o deschidere a cutiei Pandorei, deoarece acum are o linie întreagă de plăci de circuite tipărite cu defecte pe toată suprafața lor. Dacă acesta este cazul, iar sistemul automat de inspecție optică este setat pentru a inspecta plăcile de circuit tipărite în conformitate cu aceste reguli, atunci după o perioadă scurtă de timp, linia de producție se va opri. Este sistemul de inspecție de vină sau procesul de acoperire conformală? Unde ar trebui să mintă vina?

Răspunsul este simplu: majoritatea proceselor tehnologice nu oferă nivelul de calitate cerut de criteriile standard IPC. Sistemele automate de inspecție optică identifică clar toate defectele (în măsura în care fac factorii mecanici și optici). Mai mult, ei văd defectele existente mai clar decât ochiul liber.

Soluție de acoperire conformală :

Este necesar să se implementeze un proces iterativ pentru dezvoltarea unei soluții optime.

1.. Stablish care defecte (criterii de calitate) sunt acceptabile și le definesc.

2. Determinați ce nivel de control este realizabil în cadrul procesului de acoperire conformală existent și nou și ce defecte pot fi generate de ambele procese

3. Dacă sistemul permite îndeplinirea criteriilor, toate părțile vor fi satisfăcute. În caz contrar, criteriile sau procesul ar trebui modificate.

În cele din urmă, ar trebui utilizat bunul simț, iar cu nivelul potrivit de cunoaștere, se poate lua decizia corectă. Prin dezvoltarea unui proces optim de control al calității, costurile inutile, litigiile și contracuzațiile pot fi evitate mai târziu atunci când apar probleme.

românesc

românesc