RX-7R

JUKI

| Starea de disponibilitate: | |

|---|---|

| Cantitate: | |

| Montator JUKI SMT

JUKI SMT Mounter funcționează ca echipament de bază în liniile de producție SMT, unde montează componente de suprafață pe PCB-uri cu viteză mare și fiabilitate pentru a menține întregul sistem să funcționeze eficient. Modelele din seria RS oferă performanțe echilibrate pe diferite dimensiuni de plăci, manipulând cipuri mici la piese mai mari fără ajustări frecvente. Modelele din seria RX maximizează producția în spațiu limitat, atingând rate de plasare maxime pe metru pătrat. Aceste mașini se integrează direct cu imprimante de pastă, cuptoare de reflux, inspecție AOI și transportoare pentru a forma linii complete care reduc la minimum deșeurile și defectele. Aceștia acceptă producția de benzi LED, telefoane bar, electronice auto și PCB-uri standard. ICT proiectează și implementează soluții complete din fabrică în jurul lor, de la aspectul inițial până la operarea zilnică, asigurând un debit constant și timpi de nefuncționare redusi în condiții reale de producție.

| Caracteristici ale modelului mașinii JUKI Pick and Place

Caracteristicile seriei RS-1R / RS-1XL

RS-1R și RS-1XL funcționează ca dispozitive de montare modulare de încredere, potrivite cerințelor standard de linie SMT. RS-1R atinge 47.000 CPH optim cu o precizie de plasare de ±35µm (Cpk ≥1) și prelucrează plăci de la 50×50 mm la 650×370 mm prindere simplă sau până la 1200×370 mm prindere dublă. RS-1XL extinde lățimea plăcii la 650×560 mm, găzduind panouri LED mai mari și aplicații similare. Ambele folosesc capul Takumi pentru a plasa componente de la 0201 metric până la 74 mm pătrați sau 150×50 mm lungime. Acceptă până la 112 alimentatoare pentru schimbări rapide de muncă. Dimensiunile compacte simplifică integrarea liniei, în timp ce camerele de vedere și controlul forței oferă o plasare precisă și blândă. Aceste modele funcționează eficient în operațiuni care necesită flexibilitate în producția mixtă și performanță constantă pe schimburi lungi.

Caracteristicile seriei RX-7R / RX-8

RX-7R și RX-8 acordă prioritate ieșirilor cu volum mare în spațiul restrâns din fabrică. RX-7R atinge 75.000 CPH cu capete paralele, plasând piese de la dimensiunea 03015 la 25 mm pătrați pe plăci de până la 510×450 mm cu o singură bandă. RX-8 atinge 100.000 CPH optim prin capul P20, optimizat pentru lucru dens cu componente mici în setări de mare debit. Ambele mențin o lățime îngustă de 998 mm, oferind rate de plasare de top pe metru pătrat. Acestea dispun de iluminare coaxială pentru recunoașterea precisă a componentelor, plasare cu impact redus pentru a reduce stresul plăcii și monitorizare pentru a limita timpul de inactivitate. Suportul pe două benzi și integrarea datelor cu alte echipamente sporesc eficiența generală a liniei. Aceste mașini se potrivesc producției intensive de benzi LED, dispozitive mobile, piese auto și produse similare, unde spațiul este limitat și volumul este mare.

| Caietul de sarcini

| Parametrul | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Viteza de plasare (CPH optim) | 47.000 | 42.000 | 75.000 | 100.000 |

| Dimensiunea maximă a plăcii (mm) | 650 × 370 (simplu/dublu) | 650 × 560 | 510 × 450 (o singură bandă) | 510 × 450 (aprox.) |

| Dimensiunea minimă a plăcii (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Înălțimea componentei (max. mm) | 25 | 25 | 3-10,5 (în funcție de cap) | 3 |

| Cea mai mică componentă | 0201 (metric) | 0201 (metric) | 03015 (metric) | 0201 (aproximativ 0,4 × 0,2 mm) |

| Cea mai mare componentă (mm) | 74 pătrați / 150×50 | 74 pătrați / 150×50 | 25 pătrați | 5 pătrate |

| Intrări de alimentare (maximum) | 112 | 112 | 76 | 56 (aprox.) |

| Precizia plasării | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (aprox.) | Precizie ridicată (viziune) |

| Lățimea mașinii (mm) | 1.500 (aprox.) | 2.109 | 998 | 998 |

| Tip cap | Cap inline Takumi | Cap inline Takumi | Capete rotative paralele (P16S) | Cap rotativ P20 |

| Lista echipamentelor de linie SMT

ICT asamblează linii de asamblare PCBA de încredere centrate pe echipamentul JUKI SMT pentru performanțe zilnice consistente. cu vid Încărcătoarele introduc de la început scânduri curate. Imprimantele automate aplică pastă cu control exact. Montatorul plasează fiecare componentă ferm și adevărat. Cuptoarele cu reflow cu mai multe zone leagă lipirea uniform și puternic. Sistemele AOI inspectează îndeaproape pentru a detecta orice defecțiune din timp. Transportoarele mențin fluxul neîntrerupt, neîntrerupt. Randamentul crește constant în timp ce costurile scad. Nu apar pauze sau reluări inutile. Liniile gestionează lucrări solicitante - unități de alimentare auto, ansambluri LED și nu numai. Plăcile terminate apar pregătite pentru utilizarea finală. TIC susține întregul lanț de la început până la sfârșit.

| Video cu succesul clienților

Videoclipul prezintă un client care își revizuiește liniile complete SMT și DIP dedicate producției de surse de alimentare pentru automobile. Procesul SMT începe cu încărcarea cu vid a plăcilor curate, urmată de curățare, imprimare precisă a pastei și montatorul JUKI SMT care plasează componente la viteză mare cu poziționare exactă. Plăcile continuă prin transportoare către stațiile de lipire prin refluxare în mai multe zone, tampoane de răcire, inspecție AOI și stații de descărcare. Secțiunea DIP acoperă lipirea prin val, răsturnarea plăcii, testarea TIC și conexiunile securizate. Filmările ilustrează funcționarea consecventă a mașinii, transferul ușor al plăcii și plasarea precisă pe tot parcursul. Clientul subliniază ratele scăzute de defecte, viteza susținută de producție și calitatea care respectă standardele auto. Timpul de nefuncționare rămâne minim în timpul schimburilor de rutină, susținând o producție fiabilă pe perioade lungi.

| Service și suport pentru instruire

ICT furnizează asistență cuprinzătoare pentru liniile complete de producție din fabrică care încorporează echipamentele JUKI SMT Mounter și sistemele asociate. Inginerii se ocupă de instalarea la fața locului și de setarea inițială a funcționării. Ei oferă instruire structurată privind procedurile zilnice, crearea de programe, întreținerea de rutină și depanarea de bază. Diagnosticarea de la distanță facilitează rezolvarea rapidă a problemelor din locații îndepărtate. Vizitele de întreținere programate păstrează performanța echipamentului pe perioade de timp extinse. Echipele tehnice ajută la reconfigurarea liniei, la îmbunătățirea procesului sau la creșterea capacității fără întreruperi semnificative de producție. Centrele globale de servicii oferă răspuns în timp util în toate regiunile. Acest suport integrat transformă utilajele în elemente fiabile ale operațiunilor de producție mai largi, contribuind la o producție constantă și la stabilitate operațională pe termen lung.

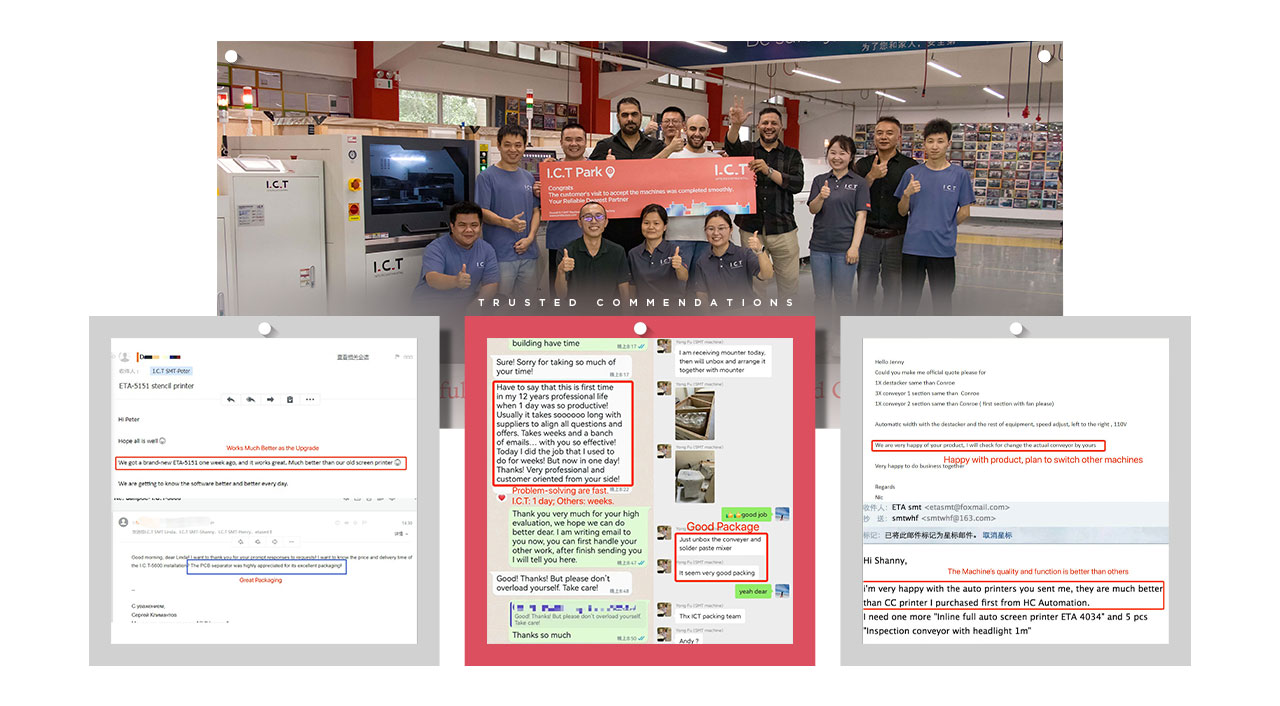

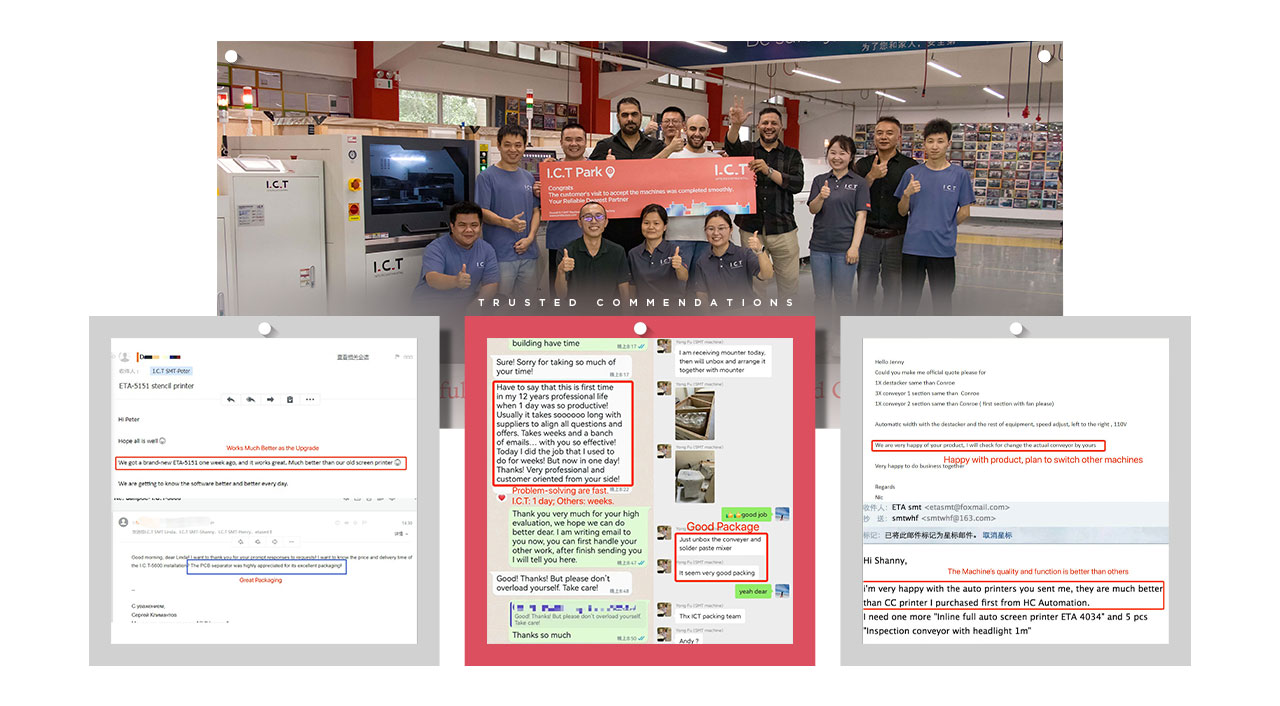

| Feedback -ul clienților

Clienții felicită inginerii ICT pentru experiența lor, pregătirea amănunțită și gestionarea eficientă a instalării și reparațiilor. Ei apreciază viteza de încredere și acuratețea mașinilor JUKI SMT Mounter în timpul producției continue. Ambalarea profesională și transportul sigur asigură că echipamentul ajunge nedeteriorat. Întrebările primesc răspunsuri rapide și eficiente, care evită opririle inutile ale liniilor. Mulți raportează că sistemul complet depășește așteptările, oferind randamente mai mari și mai puține întreruperi. Încrederea se dezvoltă din mașini de încredere combinate cu suport receptiv și de încredere. Fabricile recunosc TIC ca un partener consecvent care consolidează procesele de producție eficiente și de înaltă calitate.

| Certificari si standarde

Modelele JUKI SMT Mounter au certificări esențiale, inclusiv CE pentru conformitatea europeană în materie de siguranță, RoHS pentru materiale periculoase restricționate și ISO9001 pentru sistemele de management al calității. Patente suplimentare protejează tehnologiile cheie în capetele de plasare, sistemele de viziune și inovațiile conexe. Aceste certificări confirmă respectarea standardelor internaționale pentru funcționare în siguranță, protecția mediului și consecvența producției. Facilitățile din întreaga lume instalează și operează echipamentul știind că cerințele de reglementare sunt îndeplinite. Certificarile demonstrează un angajament concentrat de a produce sisteme durabile, de înaltă performanță, care se aliniază cu standardele globale ale industriei.

| Despre Compania și Fabrica TIC

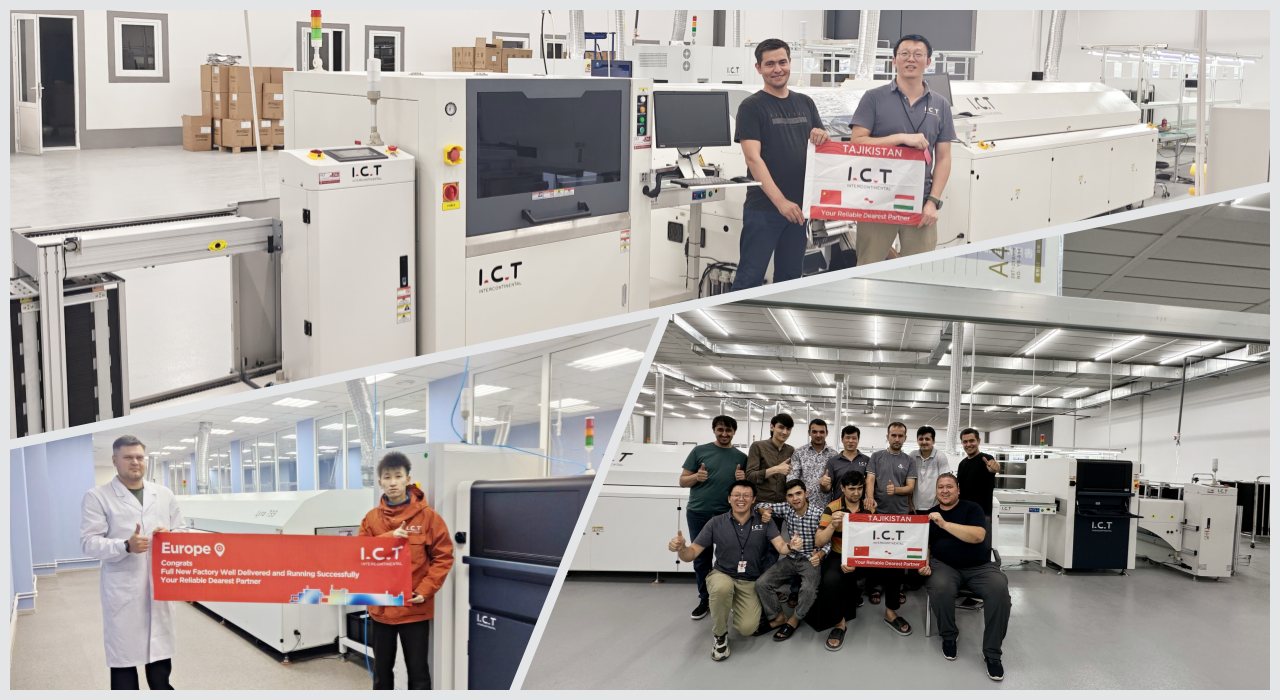

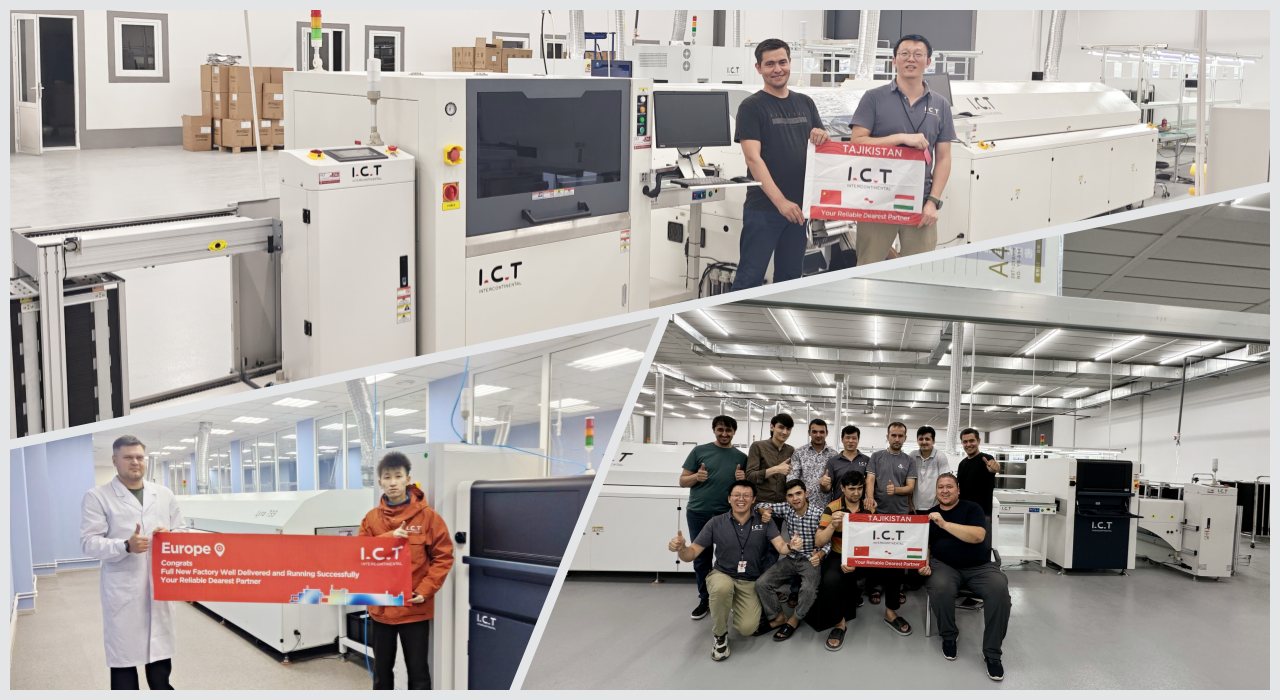

ICT menține echipe dedicate de cercetare și dezvoltare pentru a îmbunătăți în mod continuu echipamentele SMT și de producție de electronice. Producția are loc într-o instalație mare, cu inspecții stricte în fiecare etapă, de la preluarea componentelor până la asamblarea finală. Din 2012, compania a crescut rapid, angajând o forță de muncă substanțială și înființând opt filiale în întreaga lume. Deservește peste 1600 de clienți din peste 72 de țări cu soluții complete din fabrică. Sistemele riguroase de management al calității guvernează toate procesele, asigurând performanță și durabilitate fiabile. ICT oferă asistență de la capăt la capăt – de la planificarea inițială și livrarea completă a liniilor până la optimizarea și upgrade-urile continue – ajutând producătorii de electronice să susțină operațiuni stabile și eficiente la nivel global.

| Montator JUKI SMT

JUKI SMT Mounter funcționează ca echipament de bază în liniile de producție SMT, unde montează componente de suprafață pe PCB-uri cu viteză mare și fiabilitate pentru a menține întregul sistem să funcționeze eficient. Modelele din seria RS oferă performanțe echilibrate pe diferite dimensiuni de plăci, manipulând cipuri mici la piese mai mari fără ajustări frecvente. Modelele din seria RX maximizează producția în spațiu limitat, atingând rate de plasare maxime pe metru pătrat. Aceste mașini se integrează direct cu imprimante de pastă, cuptoare de reflux, inspecție AOI și transportoare pentru a forma linii complete care reduc la minimum deșeurile și defectele. Aceștia acceptă producția de benzi LED, telefoane bar, electronice auto și PCB-uri standard. ICT proiectează și implementează soluții complete din fabrică în jurul lor, de la aspectul inițial până la operarea zilnică, asigurând un debit constant și timpi de nefuncționare redusi în condiții reale de producție.

| Caracteristici ale modelului mașinii JUKI Pick and Place

Caracteristicile seriei RS-1R / RS-1XL

RS-1R și RS-1XL funcționează ca dispozitive de montare modulare de încredere, potrivite cerințelor standard de linie SMT. RS-1R atinge 47.000 CPH optim cu o precizie de plasare de ±35µm (Cpk ≥1) și prelucrează plăci de la 50×50 mm la 650×370 mm prindere simplă sau până la 1200×370 mm prindere dublă. RS-1XL extinde lățimea plăcii la 650×560 mm, găzduind panouri LED mai mari și aplicații similare. Ambele folosesc capul Takumi pentru a plasa componente de la 0201 metric până la 74 mm pătrați sau 150×50 mm lungime. Acceptă până la 112 alimentatoare pentru schimbări rapide de muncă. Dimensiunile compacte simplifică integrarea liniei, în timp ce camerele de vedere și controlul forței oferă o plasare precisă și blândă. Aceste modele funcționează eficient în operațiuni care necesită flexibilitate în producția mixtă și performanță constantă pe schimburi lungi.

Caracteristicile seriei RX-7R / RX-8

RX-7R și RX-8 acordă prioritate ieșirilor cu volum mare în spațiul restrâns din fabrică. RX-7R atinge 75.000 CPH cu capete paralele, plasând piese de la dimensiunea 03015 la 25 mm pătrați pe plăci de până la 510×450 mm cu o singură bandă. RX-8 atinge 100.000 CPH optim prin capul P20, optimizat pentru lucru dens cu componente mici în setări de mare debit. Ambele mențin o lățime îngustă de 998 mm, oferind rate de plasare de top pe metru pătrat. Acestea dispun de iluminare coaxială pentru recunoașterea precisă a componentelor, plasare cu impact redus pentru a reduce stresul plăcii și monitorizare pentru a limita timpul de inactivitate. Suportul pe două benzi și integrarea datelor cu alte echipamente sporesc eficiența generală a liniei. Aceste mașini se potrivesc producției intensive de benzi LED, dispozitive mobile, piese auto și produse similare, unde spațiul este limitat și volumul este mare.

| Caietul de sarcini

| Parametrul | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Viteza de plasare (CPH optim) | 47.000 | 42.000 | 75.000 | 100.000 |

| Dimensiunea maximă a plăcii (mm) | 650 × 370 (simplu/dublu) | 650 × 560 | 510 × 450 (o singură bandă) | 510 × 450 (aprox.) |

| Dimensiunea minimă a plăcii (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Înălțimea componentei (max. mm) | 25 | 25 | 3-10,5 (în funcție de cap) | 3 |

| Cea mai mică componentă | 0201 (metric) | 0201 (metric) | 03015 (metric) | 0201 (aproximativ 0,4 × 0,2 mm) |

| Cea mai mare componentă (mm) | 74 pătrați / 150×50 | 74 pătrați / 150×50 | 25 pătrați | 5 pătrate |

| Intrări de alimentare (maximum) | 112 | 112 | 76 | 56 (aprox.) |

| Precizia plasării | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (aprox.) | Precizie ridicată (viziune) |

| Lățimea mașinii (mm) | 1.500 (aprox.) | 2.109 | 998 | 998 |

| Tip cap | Cap inline Takumi | Cap inline Takumi | Capete rotative paralele (P16S) | Cap rotativ P20 |

| Lista echipamentelor de linie SMT

ICT asamblează linii de asamblare PCBA de încredere centrate pe echipamentul JUKI SMT pentru performanțe zilnice consistente. cu vid Încărcătoarele introduc de la început scânduri curate. Imprimantele automate aplică pastă cu control exact. Montatorul plasează fiecare componentă ferm și adevărat. Cuptoarele cu reflow cu mai multe zone leagă lipirea uniform și puternic. Sistemele AOI inspectează îndeaproape pentru a detecta orice defecțiune din timp. Transportoarele mențin fluxul neîntrerupt, neîntrerupt. Randamentul crește constant în timp ce costurile scad. Nu apar pauze sau reluări inutile. Liniile gestionează lucrări solicitante - unități de alimentare auto, ansambluri LED și nu numai. Plăcile terminate apar pregătite pentru utilizarea finală. TIC susține întregul lanț de la început până la sfârșit.

| Video cu succesul clienților

Videoclipul prezintă un client care își revizuiește liniile complete SMT și DIP dedicate producției de surse de alimentare pentru automobile. Procesul SMT începe cu încărcarea cu vid a plăcilor curate, urmată de curățare, imprimare precisă a pastei și montatorul JUKI SMT care plasează componente la viteză mare cu poziționare exactă. Plăcile continuă prin transportoare către stațiile de lipire prin refluxare în mai multe zone, tampoane de răcire, inspecție AOI și stații de descărcare. Secțiunea DIP acoperă lipirea prin val, răsturnarea plăcii, testarea TIC și conexiunile securizate. Filmările ilustrează funcționarea consecventă a mașinii, transferul ușor al plăcii și plasarea precisă pe tot parcursul. Clientul subliniază ratele scăzute de defecte, viteza susținută de producție și calitatea care respectă standardele auto. Timpul de nefuncționare rămâne minim în timpul schimburilor de rutină, susținând o producție fiabilă pe perioade lungi.

| Service și suport pentru instruire

ICT furnizează asistență cuprinzătoare pentru liniile complete de producție din fabrică care încorporează echipamentele JUKI SMT Mounter și sistemele asociate. Inginerii se ocupă de instalarea la fața locului și de setarea inițială a funcționării. Ei oferă instruire structurată privind procedurile zilnice, crearea de programe, întreținerea de rutină și depanarea de bază. Diagnosticarea de la distanță facilitează rezolvarea rapidă a problemelor din locații îndepărtate. Vizitele de întreținere programate păstrează performanța echipamentului pe perioade de timp extinse. Echipele tehnice ajută la reconfigurarea liniei, la îmbunătățirea procesului sau la creșterea capacității fără întreruperi semnificative de producție. Centrele globale de servicii oferă răspuns în timp util în toate regiunile. Acest suport integrat transformă utilajele în elemente fiabile ale operațiunilor de producție mai largi, contribuind la o producție constantă și la stabilitate operațională pe termen lung.

| Feedback -ul clienților

Clienții felicită inginerii ICT pentru experiența lor, pregătirea amănunțită și gestionarea eficientă a instalării și reparațiilor. Ei apreciază viteza de încredere și acuratețea mașinilor JUKI SMT Mounter în timpul producției continue. Ambalarea profesională și transportul sigur asigură că echipamentul ajunge nedeteriorat. Întrebările primesc răspunsuri rapide și eficiente, care evită opririle inutile ale liniilor. Mulți raportează că sistemul complet depășește așteptările, oferind randamente mai mari și mai puține întreruperi. Încrederea se dezvoltă din mașini de încredere combinate cu suport receptiv și de încredere. Fabricile recunosc TIC ca un partener consecvent care consolidează procesele de producție eficiente și de înaltă calitate.

| Certificari si standarde

Modelele JUKI SMT Mounter au certificări esențiale, inclusiv CE pentru conformitatea europeană în materie de siguranță, RoHS pentru materiale periculoase restricționate și ISO9001 pentru sistemele de management al calității. Patente suplimentare protejează tehnologiile cheie în capetele de plasare, sistemele de viziune și inovațiile conexe. Aceste certificări confirmă respectarea standardelor internaționale pentru funcționare în siguranță, protecția mediului și consecvența producției. Facilitățile din întreaga lume instalează și operează echipamentul știind că cerințele de reglementare sunt îndeplinite. Certificarile demonstrează un angajament concentrat de a produce sisteme durabile, de înaltă performanță, care se aliniază cu standardele globale ale industriei.

| Despre Compania și Fabrica TIC

ICT menține echipe dedicate de cercetare și dezvoltare pentru a îmbunătăți în mod continuu echipamentele SMT și de producție de electronice. Producția are loc într-o instalație mare, cu inspecții stricte în fiecare etapă, de la preluarea componentelor până la asamblarea finală. Din 2012, compania a crescut rapid, angajând o forță de muncă substanțială și înființând opt filiale în întreaga lume. Deservește peste 1600 de clienți din peste 72 de țări cu soluții complete din fabrică. Sistemele riguroase de management al calității guvernează toate procesele, asigurând performanță și durabilitate fiabile. ICT oferă asistență de la capăt la capăt – de la planificarea inițială și livrarea completă a liniilor până la optimizarea și upgrade-urile continue – ajutând producătorii de electronice să susțină operațiuni stabile și eficiente la nivel global.