Vizualizări:0 Autor:I.C.T Timpul publicarii: 2025-07-21 Origine:teren

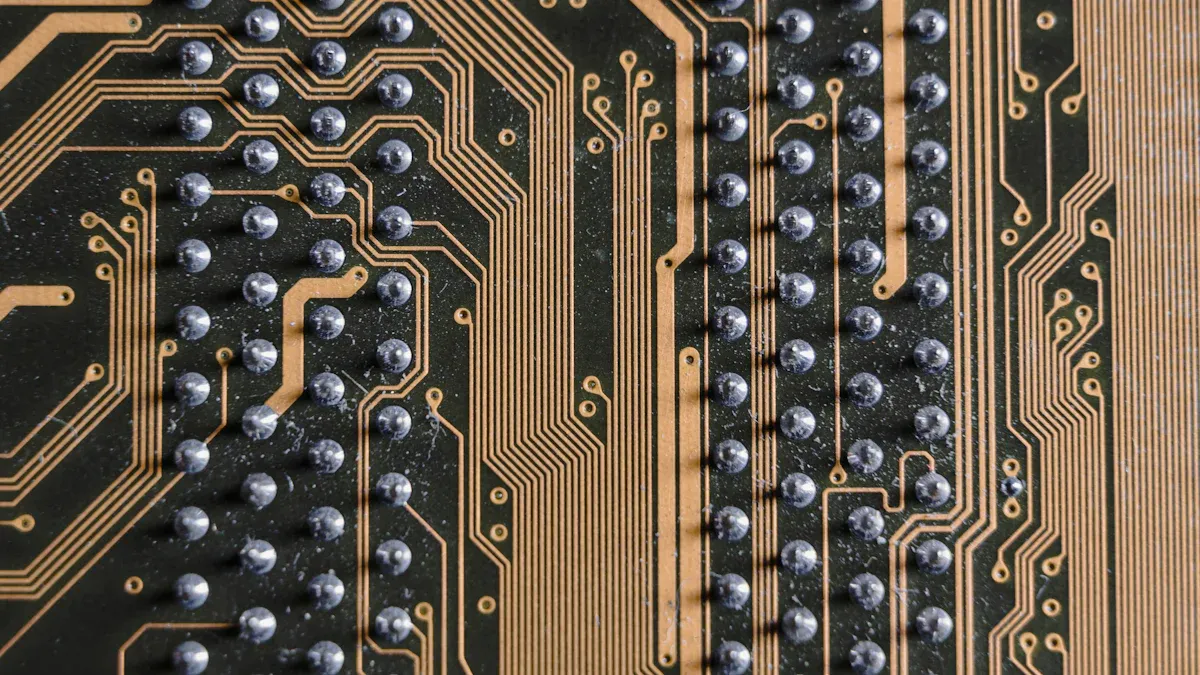

Sursa imaginii: Pexels

Da, lipirea Reflow este sigură pentru PCB -uri flexibile dacă utilizați pașii potriviți. Plăcile de circuit imprimate flexibile pot fi dificile în timpul reflowului. Materialele lor se înmoaie de apă. Această apă se poate încălzi rapid și poate face ca straturile să se despartă . Unele probleme comune sunt:

· Apa blocată în PCB o poate face să se îndoaie sau să se despartă la lipire.

· Copertarii groși pot face lipiciul moale, ceea ce pune mai mult stres pe straturi.

· Coacerea plăcilor mai întâi și păstrarea lor uscată poate opri aceste probleme.

Inginerii de la SMT Cuptor Factory spun să folosească cuptorul de reflow drept. De asemenea, ei spun că urmează verificări stricte de calitate pentru lipsirea bună a suprafeței.

· Slăbirea Reflow este sigură pentru PCB -uri flexibile dacă urmăriți căldura și urmați pașii potriviți.

· Coaceți întotdeauna PCB -uri flexibile înainte de a lipi pentru a scăpa de umiditate și a opri daunele stratului.

· Alege materiale precum polimidă sau LCP, deoarece se ocupă bine de căldură și păstrează bordul.

· Utilizați corpuri de asistență și plăci de transport pentru a menține PCB -urile flexibile și opriți -le să se îndoaie în timpul lipitului.

· Setați viteze lente de încălzire și răcire pentru a scădea tensiunea termică și a opri fisurile sau deformarea.

· Alegeți pastele de lipit cu puncte de topire mai mici pentru a proteja materialele PCB flexibile moi.

· Verificați îndeaproape îmbinările de lipit folosind AOI, radiografie și căutând să găsiți probleme mai devreme.

· Utilizați cuptoare de convecție și atmosferă de azot dacă puteți chiar pentru încălzire și o calitate mai bună la lipire.

PCB -urile flexibile sunt fabricate cu materiale speciale. Aceste materiale reacționează la căldură în moduri diferite. Plăcile au circuite de cupru, miezuri flexibile și copertine . Fiecare strat poate lua doar o anumită cantitate de căldură. Unele nuclee flexibile folosesc lipici și se pot descompune dacă devine prea cald. Flex Nuclee fără lipici pot face față mai bine căldurii. Polamidul este o acoperire care poate dura foc foarte mare. Dar lipiciul și agenții de legătură pot să nu gestioneze la fel de multă căldură. Rigidizatoarele și adezivii sensibili la presiune au, de asemenea, limite de căldură. Dacă căldura este prea mare, PCB -ul poate se despărți sau se deteriorează. Alegerea materialelor potrivite ajută la oprirea deteriorării în timpul reflowului.

Sfat: Uită-te întotdeauna la ratingurile de temperatură pentru fiecare material din stiva PCB înainte de a începe lipirea.

PCB -urile flexibile sunt subțiri și ușor de îndoit. Acest lucru îi face mai probabil să se rănească de stres în timpul și după lipire. Înclinarea plăcii de mai multe ori poate face ca îmbinările de lipit să fie slabe și să provoace fisuri. Cât de groasă este placa și cât de mari sunt ambele tampoane de lipit. Plăcile mai subțiri durează mai mult când sunt îndoite. Plăcile mai mici ajută articulațiile să dureze și mai mult. Cuprul cu rulat pentru urme și rigidizatoare în pete importante ajută bordul să supraviețuiască îndoirea. Tabelul de mai jos arată modul în care alegerile de design schimbă rezistența articulației de lipit:

Parametru | Efect asupra vieții oboselii |

Grosimea plăcii | Plăcile mai subțiri durează de două ori mai mult timp sub flexiune |

Dimensiunea plăcuței | Plăcile mai mici îmbunătățesc viața oboselii cu 25% |

Oferind bordului un sprijin bun în timpul lipitului și a fi atent după ce ajută la menținerea PCB -ului flexibil puternic.

PCB -urile flexibile sunt adesea folosite în locuri dure, unde trebuie să funcționeze bine. Ceea ce trebuie să facă consiliul de administrație schimbă modul în care îl lipiți. Dacă nu controlați căldura, placa se poate îndoi sau se va despărți . Îmbinările de lipit pot obține găuri sau poduri și pot opri funcționarea. Fluxul și murdăria rămasă pot scădea izolarea și pot cauza probleme de siguranță. Punerea pieselor la locul potrivit și având un aspect bun scade șansa de greșeli. Verificările precum inspecția optică automată (AOI) și radiografiile ajută să găsească probleme din timp. Echipele trebuie să lucreze împreună pentru a stabili căldura de reflow potrivită, pentru a alege cea mai bună pastă de lipit și pentru a curăța bine placa. Acești pași ajută PCB -urile flexibile să funcționeze bine în electronice moderne.

Notă: Purtați echipament de siguranță, asigurați -vă că există un flux de aer bun și gestionați deșeurile de lipit în siguranță pentru a menține lucrătorii în siguranță în timpul lipitului.

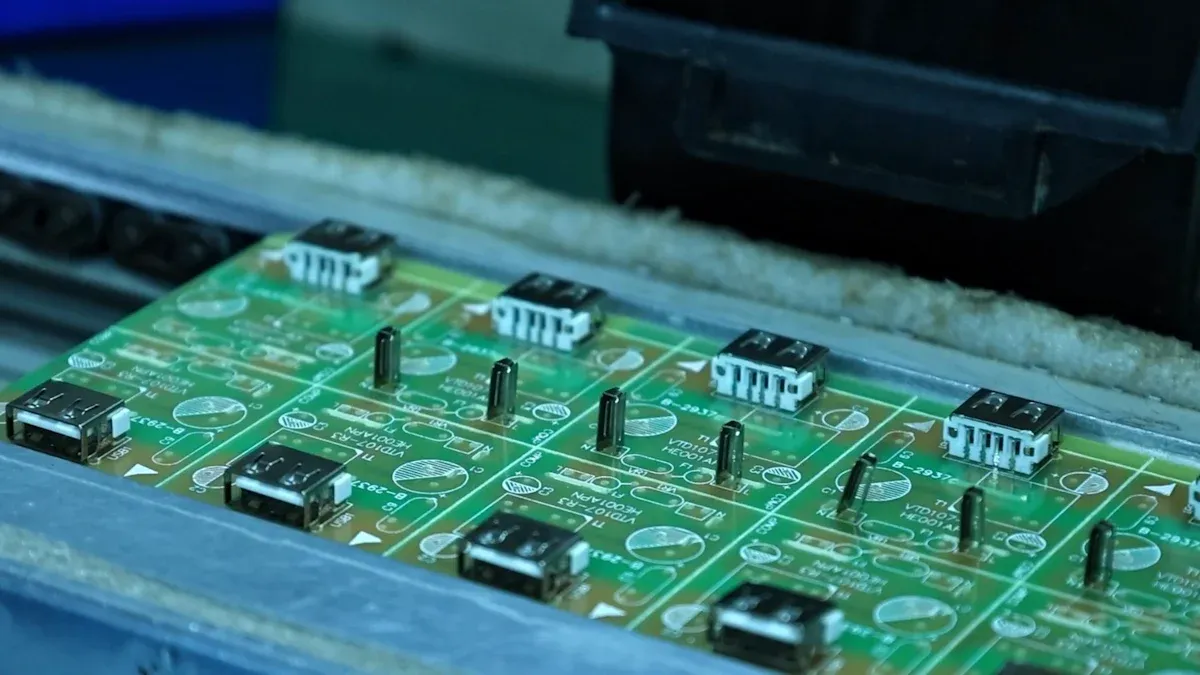

Sursa imaginii: Unsplash

PCB -urile flexibile utilizează diferite materiale de substrat. Fiecare reacționează la căldură în felul său. Cele mai frecvente substraturi sunt:

· Polimed : Aceasta este alegerea de top pentru fabricarea flexibilă a PCB -ului. Poate gestiona încălzirea până la 260 ° C . polimidă rămâne flexibilă și funcționează pentru multe cicluri de reflow. Dar poate înmuia apa, ceea ce provoacă probleme în locurile umede.

· Poliester (PET) : PET -ul este mai ieftin și folosit pentru lucrări simple. Se ocupă doar de încălzire până la 120 ° C. PET -ul nu se descurcă bine cu căldura mare, deci nu este bine pentru locuri de muncă grele.

· Polimer cu cristal lichid (LCP) : LCP poate dura încălzire până la 200 ° C. Nu înmuie multă apă și își păstrează bine forma. LCP este ales pentru circuite de înaltă frecvență, dar costă mai mult.

· PTFE (fluoropolimer) : PTFE poate lua căldură până la 250 ° C și combate substanțele chimice. Este utilizat pentru locuri de muncă speciale, de înaltă frecvență și este scump.

Sfat: polimidă și LCP funcționează cel mai bine pentru lipirea de reflow . PET -ul se poate răni de căldură mare.

PCB -urile flexibile au nevoie de paste de lipit care se topesc la căldură mai mică . Producătorii adaugă Indium sau Bismut la lipirea de staniu pentru a scădea punctul de topire. Alegerea fluxului drept și utilizarea căldurii opresc cu atenție deteriorarea în timpul reflowului.

Cât de gros este un PCB flexibil să schimbe modul în care acționează în lipirea reflow. Plăcile subțiri se îndoaie ușor și se potrivesc în spații mici. Se răcesc repede după lipire. Dar plăcile foarte subțiri se pot îndoi sau rid dacă nu sunt ținute plat la cuptor.

Majoritatea PCB -urilor flexibile au între 0,05 mm și 0,3 mm grosime. Plăcile mai groase sunt mai puternice, dar se îndoaie mai puțin. Designerii trebuie să aleagă echilibrul potrivit pentru job. Deținătorii speciali din cuptor mențin bordul plat și nu mai deformează.

Grosime (mm) | Flexibilitate | Riscul de deformare |

0.05 | Ridicat | Ridicat |

0.15 | Mediu | Mediu |

0.30 | Scăzut | Scăzut |

Masca de lipit păstrează PCB -ul în siguranță și controlează unde merge lipitul. Pentru PCB-uri flexibile, ingineri precum plăcuțele care nu sunt definite de mască (NSMD) non-Solder-Mask (NSMD) . Plăcile NSMD fac ca îmbinările de lipit mai puternice și dimensiunile plăcuțelor să fie mai exacte, ceea ce ajută la piese minuscule.

Masca de lipit cu imagini directe cu laser (LDI) este mai exactă decât măștile pictate de fotografie lichidă (LPI). LDI este cel mai bun pentru piese mici și de dimensiuni de cip. O mască de lipit bună se lipește bine și oprește straturile să se desprindă, ceea ce reprezintă o mare problemă în circuitele flexibile.

NOTĂ: Amestecarea tampoanelor de lipit-mask-mask (SMD) și NSMD pot face ca plăcuțele să nu se alinieze și să facă îmbinări de lipit proaste. Potriviți întotdeauna găurile de mască de lipit cu dimensiunile plăcuțelor pentru a opri probleme precum bridge și bile de lipit.

Masca și designul de lipit potrivit ajută bordul să rămână puternic în timpul reflowului. În urma regulilor IPC-SM-840D, împiedică masca de lipit să provoace daune sau defecte.

Stresul termic este un risc mare în timpul lipitului de PCB -uri flexibile. Când placa se încălzește rapid, materialele din interior se extind la viteze diferite. Acest lucru face ca stresul între cupru, rășină și lipici. De -a lungul timpului, acest stres poate face fisuri în îmbinările de lipit sau în placă. Crăpăturile în îmbinările de lipit încep foarte mici. Încălzirea și răcirea din nou și din nou face aceste fisuri mai mari. Dacă fisurile cresc, placa se poate rupe sau straturile se pot desprinde.

Studiile arată că îmbinările de lipit fără plumb sunt mai rigide decât cele vechi. Aceasta înseamnă că împing mai mult stres pe tablă. Acest lucru poate face ca bordul să se prăbușească în apropierea articulațiilor de lipit. Uneori, bordul se prăbușește înainte de ruperea îmbinărilor de lipit. Acest lucru poate face să pară că îmbinările de lipit durează mai mult decât acestea. Inginerii folosesc modele de calculator pentru a ghici de unde vor începe daunele. Aceste modele ajută la realizarea proiectelor mai bune și la oprirea defecțiunilor.

Mecanism de defecțiune | Cauză și descriere | Impact asupra ratelor de eșec flexibile PCB -urilor |

Fisurarea articulației de lipit | Stresul termic din CTE nepotrivit provoacă fisurarea oboselii; Stresul alternativ în timpul ciclismului termic inițiază fisuri; Grăjirea microscopică a cerealelor și găurile de delimitare a cerealelor duc la propagarea fisurilor. | Conduce la fractura și delaminarea articulațiilor de lipit, crescând ratele de eșec. |

Cracking substrat PCB | Nepotrivirea CTE între rășină și folie de cupru în timpul reflowului provoacă o expansiune inconsistentă; Stresul la tracțiune și deformarea apar în rășina substratului PCB. | Provoacă fisurarea substratului, contribuind la o defecțiune mecanică. |

Debonding pielii | Temperaturile ridicate provoacă îmbătrânirea adezivă și pierderea vâscozității; abilitățile de deformare elastică/plastică scad; Diferitele CTE între piele, film și PCB cresc stresul intern. | Rezultate în deconectarea pielii, slăbirea în continuare a integrității PCB. |

Defecte de proces SMT | Defecte precum golurile, sudarea virtuală și nepotrivirea pad-diodei agravează riscul de eșec în timpul fabricării. | Necesită optimizarea procesului SMT pentru a reduce eșecurile. |

Rate de eșec | Eșecurile cu circuit deschis au ajuns la 28,1%, scurtcircuit cu 2,72% în principal peste 210 ° C; Eșecuri, în principal, din cauza ruperii articulației de lipit de la temperatura în exces. | Lipirea de reflow la temperaturi ridicate crește semnificativ ratele de eșec. |

Sfat: scăderea temperaturii cele mai ridicate și încălzirea sau răcirea ajută încet la scăderea tensiunii termice și face ca placa să dureze mai mult.

Deformarea se întâmplă foarte mult în timpul reflowului, mai ales pentru PCB -uri subțiri sau mari flexibile. Când placa se încălzește, cuprul și materialul de bază se extind diferit. Acest lucru poate face bordul să se îndoaie sau să se răsucească. Plăcile subțiri, precum cele de la 0,6 mm la 1,0 mm , se apleacă mai ușor. Panourile mari se îndoaie mai mult pentru că sunt greu de reținut. Materialele cu temperatură scăzută de tranziție a sticlei (TG) devin mai devreme, ceea ce înrăutățește deformarea.

Multe lucruri pot înrăutăți deformarea:

1. Modificările rapide ale temperaturii în cuptor pun stres pe bord.

2. Cupru inegal sau un design rău adaugă mai mult stres în interior.

3. Prea multe tăieturi în V sau straturi de cupru inegale fac ca placa să fie slabă.

4. Dacă placa are apă în ea, se poate umfla și se poate îndoi atunci când este încălzit.

5. Piesele grele sau fără suport în timpul lipitului pot îndoi placa.

Folosirea materialelor TG ridicate, chiar straturile de cupru și plăcile mai groase ajută la oprirea deformării. Răcirea plăcii lent după lipire ajută, de asemenea. Tăvi de cuptor sau deținători speciali țin placa în timpul reflowului.

Notă: Suport bun și un control atent al procesului sunt importante pentru a opri deformarea în PCB -uri flexibile.

Delaminația este atunci când straturile din interiorul PCB se desprind în timpul lipitului de reflow. Acest lucru se întâmplă mai mult dacă bordul a înmuiat apa înainte de a lipi. Când placa se încălzește, apa se transformă în abur și împinge straturile . Acest lucru poate face bule, blistere sau chiar despărțiri de strat complet. Dacă materialele din interior se extind la rate diferite, acest lucru poate provoca și delaminare.

Alte motive pentru delaminare sunt laminarea proastă în timpul confecționării, prea multă căldură, schimbări rapide de temperatură sau stres din foraj sau manipulare. Dacă laminarea nu folosește suficientă presiune sau vid, lipiciul dintre rășină și cupru este slab. Acest lucru face ca bordul să se desprindă în timpul reflowului.

Cauza | Explicaţie |

Umiditatea absorbită în timpul depozitării sau procesării vaporizează în timpul lipitului, creând presiune de vapori care separă straturile. | |

Nepotrivire de expansiune termică (CTE) | Diferențele de expansiune termică între cupru, rășină și bază metalică generează tensiuni interne în timpul ciclului de temperatură, provocând separarea. |

Proces de laminare slab | Presiunea de laminare insuficientă sau vidul duce la o legătură slabă între rășină și cupru, ceea ce face ca straturile să fie predispuse la delaminare în timpul reflowului. |

Căldură excesivă sau șoc termic | Încălzirea rapidă sau răcirea în timpul lipitului poate depăși limitele materialelor, provocând bubuză, blistering sau separarea stratului. |

Stres mecanic de foraj | Parametrii necorespunzători de foraj pot introduce tensiune mecanică care fractură legăturile de rășină, contribuind la delaminare. |

Menținerea PCB -urilor uscate și coacerea lor înainte de lipire ajută la îndepărtarea apei și scade șansa de delaminare. Controlul procesului de reflow și nu încălzirea sau răcirea prea rapidă menține, de asemenea, placa puternică.

Problemele comune de lipit sunt o mare problemă atunci când faceți PCB -uri flexibile cu lipit de reflow. Aceste probleme pot face conexiunile electrice slabe. Aceasta înseamnă că produsul finit poate să nu funcționeze bine. Circuitele flexibile au straturi subțiri și materiale speciale. Acestea pot reacționa în moduri diferite la căldură și mișcare.

Cele mai frecvente defecte comune de lipit în fabricarea flexibilă a PCB includ:

Tip de defecte | Manifestare în PCB -uri flexibile după reflow | Cauze comune |

Conexiuni de lipit neintenționate între plăcuțele adiacente | Pasta de lipit în exces, designul necorespunzător al stencilului, alinierea necorespunzătoare a componentelor | |

Tombstoning | Componentă care stă vertical pe un capăt | Încălzire neuniformă, discrepanță pentru dimensiunea plăcuței, pastă de lipit insuficientă |

Balling de lipit | Mărgele mici de lipit pe suprafața PCB sau în apropiere de îmbinări | Umiditate în pastă de lipit, pastă excesivă, profil de reflow inadecvat |

Lipit insuficient | Articulații slabe sau uscate, acoperire incompletă | Aplicație slabă de paste de lipit, probleme de finisare a suprafeței PCB |

Componente crăpate | Deteriorarea fizică a componentelor din cauza stresului termic | Încălzire prea rapidă, expansiune a umidității în interiorul componentelor |

Delaminare | Separarea straturilor de PCB din cauza umidității sau a căldurii | Umiditatea prinsă în material PCB, depozitare necorespunzătoare sau coacere |

Aceste defecte pot apărea în moduri diferite. Punerea de lipit se întâmplă atunci când lipitul suplimentar conectează două tampoane sau cabluri. Acest lucru poate face un scurtcircuit și poate face rău PCB. Tombstoning este atunci când o parte mică se ridică la un capăt după reflow. Acest lucru se întâmplă dacă o parte devine mai fierbinte sau are mai mult lipit. Balling -ul de lipit înseamnă că apar bile minuscule de lipit pe bord sau în apropiere de articulații. Aceste bile se pot mișca și poate provoca pantaloni scurți, dacă nu sunt curățați. Lipirea insuficientă face ca îmbinările să pară subțiri sau uscate. Este posibil ca aceste îmbinări să nu dețină bine piesele sau să poarte electricitate. Componentele crăpate se întâmplă dacă placa se încălzește prea repede sau dacă apa din interiorul pieselor se extinde. Delaminația este atunci când straturile din interiorul PCB se desprind. Acest lucru se poate întâmpla dacă placa este umedă sau nu este coaptă.

Problemele comune de lipit provin adesea din faptul că nu controlează bine procesul de reflow. Greșelile în pregătirea pentru lipire pot cauza, de asemenea, probleme. PCB -urile flexibile au nevoie de o manipulare atentă, deoarece materialele lor înmoaie apă. Dacă placa este umedă, aburul se poate forma în timpul reflowului. Acest lucru poate face bile de lipit sau delaminare. Încălzirea neuniformă sau o pastă de lipit prea mare poate provoca punte și tombstoton.

Pentru a scădea aceste riscuri, inginerii folosesc profiluri de reflow atente și controlează cantitatea de paste de lipit. Ei verifică fiecare bord după lipire pentru a găsi probleme mai devreme. Depozitare bună și coacere păstrează apa în afara materialelor. Făcând aceste lucruri, producătorii pot face PCB -uri flexibile care funcționează mai bine și durează mai mult.

Sfat: Căutați întotdeauna probleme de îmbinare după reflow. Găsirea lor timpurie ajută la oprirea defecțiunilor din produsul final.

Sursa imaginii: Unsplash

Cuptoarele de reflow cu convecție folosesc aer cald în mișcare sau gaz pentru a încălzi PCB -urile flexibile. Această metodă oferă chiar căldură fiecărei părți a plăcii. Aerul curge în jurul tuturor suprafețelor, astfel încât fiecare componentă atinge temperatura potrivită în același timp. Acest lucru ajută la evitarea punctelor fierbinți și a zonelor reci. Când căldura este uniformă, pasta de lipit se topește lin și solvenții pot scăpa. Aceasta scade șansa de goluri și articulații slabe de lipit.

Multe fabrici folosesc un transportor pentru a muta plăcile prin cuptorul de reflow de lipit. Transportorul menține plăcile plate și constante. Cuptoarele cu convecție cu mai multe zone permit inginerii să stabilească temperaturi diferite în fiecare zonă. Acest lucru ajută la controlul pașilor de încălzire și răcire pentru PCB -uri flexibile. Cuptoarele cu convecție funcționează bine, de asemenea, cu azot, ceea ce îmbunătățește calitatea lipitului.

Sfat: Cuptoarele de convecție sunt alegerea de top pentru lipirea flexibilă a PCB, deoarece oferă cel mai bun control al temperaturii și reduc defectele.

Cuptoarele cu reflow infraroșu folosesc căldură radiantă pentru a încălzi PCB. Căldura provine din lămpi speciale și călătorește în linii drepte. Acest lucru poate cauza probleme pentru PCB -urile flexibile. Unele părți pot fi prea încălzite în timp ce altele rămân mișto. Materialul de bord și culoarea pot schimba cât de multă căldură absoarbe. Această încălzire neuniformă poate face pete fierbinți, zone reci sau chiar deformare.

Cuptoarele IR se pot încălzi rapid, dar căldura rapidă și neuniformă poate captura gaze în pasta de lipit. Acest lucru poate duce la mai multe goluri și articulații mai slabe de lipit. PCB -urile flexibile au nevoie de încălzire blândă și chiar, astfel încât cuptoarele IR nu sunt cele mai potrivite. Fabricile care folosesc un transportor cu cuptoare IR trebuie să urmărească îndoirea sau răsucirea pe măsură ce placa se deplasează prin căldură.

Tip cuptor | Metoda de încălzire | Uniformitatea temperaturii | Risc de defecte pentru PCB -uri flexibile |

Cuptor de convecție | Circularea aerului cald | Ridicat | Scăzut |

IR cuptor | Căldură radiantă | Scăzut | Ridicat |

O atmosferă de azot într -un cuptor de reflow de lipit ajută la creșterea îmbinărilor de lipit mai bune. Azotul este un gaz inert care împinge oxigenul și umiditatea. Acest lucru oprește oxidarea în timpul reflowului. O oxidare mai mică înseamnă că lipirea curge mai bine și se lipește bine de plăcuțe și plumb. Azotul scade, de asemenea, tensiunea de suprafață a lipitului, astfel încât se răspândește și acoperă mai uniform plăcuțele.

Utilizarea azotului permite inginerilor să aleagă din mai multe tipuri de flux. De asemenea, se poate reduce la curățare după lipire. Fereastra de proces devine mai largă, astfel încât linia să poată rula mai repede cu mai puține defecte. Azotul este foarte util pentru locuri de muncă dure, cum ar fi lipirea fără plumb sau plăcile cu piese complicate. Principalul dezavantaj este costul suplimentar pentru azot, dar câștigurile de calitate și randament adesea merită.

Notă: Atmosfera de azot ajută la reducerea bilelor de lipit, a legăturii și a umezirii slabe. Acest lucru duce la PCB -uri flexibile mai puternice și mai fiabile.

Pasul de rampare încălzește încet PCB-ul flexibil. Acest lucru este important pentru a proteja materialele consiliului. PCB -urile flexibile folosesc adesea polimidă. Polamidul nu gestionează căldura, precum și plăcile dure. Încălzirea prea repede poate răni placa. Este cea mai bună rampa lentă, aproximativ 1–2 ° C pe secundă . Acest lucru ajută la oprirea șocului termic. Dacă încălziți prea repede, placa se poate îndoi sau straturile se pot împărți. Uneori, placa poate chiar arde. Prin încălzire încet, inginerii păstrează placa în siguranță și constantă.

Sfat: Încălziți întotdeauna bordul încet. Acest lucru oprește salturile bruște ale temperaturii și menține în siguranță PCB -ul flexibil în timpul reflowului.

După ramp-up, pasul de înmuiere pregătește consiliul de administrație pentru lipire. Temperatura rămâne între 120 ° C și 160 ° C timp de 60 până la 100 de secunde . Acest lucru permite întreaga placă să se încălzească uniform. De asemenea, înmuierea trezește fluxul din pasta de lipit. Fluxul ajută la curățarea pieselor metalice, astfel încât lipitul de lipit mai bine. Chiar și încălzirea în acest pas oprește probleme precum golurile sau podurile de lipit.

Parametru | Valoare/interval | Scop/note |

Temperatura de înmuiere | 120 ° C până la 160 ° C. | Asigurați -vă că placa se încălzește uniform și fluxul funcționează |

Înmuiați timpul | 60 până la 100 de secunde | Oprește supraîncălzirea și scade șansa de a se împrăștia sau rugina |

Un pas bun de înmuiere este cheia PCB -urilor flexibile. Se asigură că fluxul funcționează, dar nu lasă placa să se încălzească prea mult.

Etapa de temperatură maximă este atunci când lipirea se topește și face conexiuni. PCB -urile flexibile au nevoie de căldură maximă mai mică decât plăcile dure. Majoritatea plăcilor flexibile folosesc un vârf între 215 ° C și 260 ° C. Plăcile dure pot lua mai multă căldură, uneori peste 260 ° C. Materialele flexibile precum polimida nu pot lua atât de mult. Prea multă căldură poate face ca bordul să se îndoaie, să se despartă sau să spargă piese.

Aspect | PCB -uri rigide | PCB -uri flexibile |

Temperatura maximă de reflow | Până la 260 ° C sau mai mare | |

Controlul procesului | Profilare standard |

Inginerii folosesc instrumente speciale pentru a urmări căldura îndeaproape. De multe ori lasă doar PCB -urile flexibile să treacă prin reflow o singură dată. Acest lucru împiedică materialul să fie prea stresat. Menținerea temperaturii de vârf la dreapta face articulații puternice de lipit și menține placa în siguranță.

Notă: Setarea pașilor de căldură potriviți pentru PCB -urile flexibile îi menține în siguranță și îi ajută să dureze mai mult.

Etapa de răcire este foarte importantă pentru plăcile PCB flexibile. După ce lipirea se încălzește, placa trebuie să se răcească încet. Acest lucru ajută articulațiile de lipit să se formeze bine și menține placa. Dacă placa se răcește prea repede, se poate îndoi sau crăpa. Inginerii urmăresc îndeaproape acest pas, deoarece răcirea rapidă poate răni PCB -urile flexibile.

Răcirea lasă încet lipirea să întărească calea cea bună. Dacă placa se răcește prea repede, diferite părți se micșorează la viteze diferite. Acest lucru pune stres între cupru, bază și lipit. Placa se poate îndoi, iar piesele s -ar putea deplasa din loc. Uneori, răcirea rapidă poate face ca straturile de bord să se despartă sau să se spargă piese.

Dacă răciți placa prea repede după lipire, poate provoca prea mult stres. Acest lucru poate face ca straturile să se despartă sau să se prăbușească . Deci, este important să răciți placa la viteza potrivită pentru a opri aceste probleme.

Producătorii de obicei răci PCB -uri flexibile la 2 ° C până la 4 ° C pe secundă. Această viteză permite lipitului să fie greu fără să capteze stresul în interior. Răcirea mai lentă oprește, de asemenea, lipirea să devină prea tare și să se rupă mai târziu. PCB -urile flexibile au nevoie de această îngrijire, deoarece straturile lor subțiri și lipiciul se schimbă mai mult cu căldură decât plăcile dure.

Materialele din tablă schimbă, de asemenea, modul în care se răcește. Unele materiale nu se micșorează prea mult, astfel încât placa rămâne plată. Inginerii folosesc uneori tăvi sau suporturi pentru a menține placa în timp ce se răcește. Aceste unelte opresc placa să se îndoaie sau să se răsucească pe măsură ce se răcește.

Studiile arată că plăcile se îndoaie mai mult dacă se răcesc prea repede . Crăpăturile din lipit sau piese care se deplasează din loc se întâmplă mai des. Prin alegerea celei mai bune viteze de răcire, producătorii pot opri aceste probleme și pot ajuta bordul să dureze mai mult.

Răcirea bordului pe calea cea bună după lipirea îl menține puternic. De asemenea, se asigură că articulațiile de lipit rămân bune pentru o lungă perioadă de timp.

Pre-coacerea este un pas foarte important înainte de a refuza lipirea PCB-urilor flexibile . Plăcile flexibile pot înmuia apa în timp ce sunt făcute sau depozitate. Această apă poate provoca coaja de straturi, bule sau îmbinări proaste de lipit atunci când placa se încălzește în cuptor. Experții spun că coace PCB -uri flexibile la 100 ° C până la 125 ° C timp de 4 până la 16 ore . Această căldură nu este prea mare, așa că păstrează placa în siguranță.

Un cuptor cu aer forțat răspândește căldura uniform. Muncitorii ar trebui să pună plăci pe tăvi curate sau rafturi cu spațiu între ele. Plăcile de stivuire nu mai mari de 25,4 mm ajută fiecare placă să obțină aceeași căldură. După coacere, lăsați plăcile să se răcească într -un loc uscat. Depozitați scânduri coapte în genți speciale cu pachete de uscare și cărți care arată dacă este uscat. Acest lucru menține plăcile uscate până când sunt folosite.

Coacerea PCB -urilor flexibile înainte de reflow scapă de apă. Acest lucru scade șansa de bule, fisuri și articulații proaste de lipit.

Un proces normal de pre-coacere are acești pași :

1. Uită -te la regulile producătorului de timp de coacere și căldură.

2. Încălziți cuptorul la temperatura potrivită.

3. Pune PCB -uri pe tăvi cu spațiu între fiecare.

4. Coaceți pentru perioada corectă de timp.

5. Lăsați plăcile să se răcească într -un loc uscat.

6. Depozitați în pungi speciale cu pachete de uscare.

A face acești pași face ca plăcile să funcționeze mai bine și ajută la oprirea problemelor ascunse în timpul reflowului.

Fixarea oprește PCB -urile flexibile să se deplaseze sau să se îndoaie în timpul reflowului. Plăcile flexibile se pot deplasa sau se pot deplasa pe măsură ce se deplasează prin cuptor. Acest lucru poate face ca piesele să nu se alinieze sau să provoace lipire proastă. Inginerii folosesc diferite modalități de a menține plăcile.

· Clipuri sau pini merg în găuri pentru a ține PCB -ul în loc.

· Plăcile de transport susțin PCB -ul flexibil și îl păstrează plat.

· Cantitatea potrivită de forță este importantă. Prea mult poate agita placa și poate elimina piesele.

· După reflow, scoateți ușor PCB -ul de pe tabloul transportatorului pentru a evita deteriorarea.

Un sistem de fixare bun funcționează cu transportorul cuptorului pentru a menține placa aliniată de la început până la sfârșit. Acest lucru vă ajută să vă asigurați că plăcile sunt făcute bine de fiecare dată.

Utilizarea unei plăci de transport bune și metode de reținere blândă ajută la oprirea problemelor și menține PCB -urile flexibile în formă bună.

Stocarea PCB -urilor flexibile și lipirea lipitului este foarte importantă pentru o lipire bună. Plăcile și materialele pot înmuia apa dacă sunt lăsate în aer umed. Această apă se poate transforma în abur în cuptor și poate provoca bile de lipit, bule sau stropi . Aceste probleme pot face ca scurtcircuite sau îmbinări slabe de lipit.

Pentru a opri aceste probleme, lucrătorii ar trebui:

· Păstrați PCB -uri flexibile în pungi speciale cu pachete de uscare.

· Folosiți cărți care arată dacă este uscat în interiorul geanței.

· Păstrați pasta de lipit închisă și rece cum spune producătorul.

· Nu lăsați plăcile din depozitare prea mult timp înainte de lipire.

Dacă plăcile sau pasta de lipit se udă, coacerea și încălzirea atentă la cuptor sunt și mai importante. Acești pași ajută la uscarea apei și la scăderea șanselor de probleme în timpul reflowului.

Depozitarea bună păstrează PCB -urile flexibile în siguranță și vă ajută să vă asigurați că fiecare placă funcționează bine în timpul asamblării.

Corpurile de asistență sunt foarte importante pentru PCB -urile flexibile în timpul lipitului de reflow. Plăcile flexibile se pot îndoi sau se răsuci atunci când se încălzesc. Acest lucru poate face ca piesele să se miște sau să se spargă îmbinările. Inginerii folosesc corpuri de asistență pentru a opri aceste probleme. Ei ajută fiecare bord să rămână plat și puternic.

Cele mai frecvente corpuri de sprijin se numesc rigidizatoare. Rigidizatoarele fac anumite zone mai puternice, cum ar fi unde se duc conectorii sau piesele grele. Ei ajută bordul să rămână plat și să păstreze toate piesele la locul lor. Producătorii pun adesea rigidizatoare doar pentru reflow. Acest lucru împiedică placa să se îndoaie sau să se deplaseze.

Utilizați cazul / funcția | |

FR4 | Aplicații generale care au nevoie de rigiditate |

Aluminiu | Cerințe ușoare, de înaltă rezistență |

Polimed | Zone flexibile, dar de susținere |

Rigidizatoarele pot fi făcute din diferite lucruri. FR4 este bun pentru majoritatea locurilor de muncă care au nevoie de mai multă forță. Aluminiul este ușor și foarte puternic, așa că este bun pentru plăci care nu trebuie să fie grele. Polamidele oferă un anumit suport, dar lasă totuși placa să se îndoaie puțin. Inginerii aleg rigidizatorul în funcție de ceea ce are nevoie de bord.

Meciurile de sprijin fac mai mult decât să facă placa mai puternică. Ele ajută în multe feluri: mențin placa în plată atunci când se încălzește sau se răcește. Ei opresc conectorii și piesele grele de a scoate placa din formă. Ele ajută toate piesele să se alinieze pentru îmbinări bune de lipit. Aceștia scad șansa ca bordul să se îndoaie, să deformeze sau să se crătească.

Studiile arată că utilizarea rigidizatoarelor și a altor accesorii de asistență ajută foarte mult. Panourile cu corpurile potrivite rămân plate și au mai puține probleme după lipire. Cercetările realizate de Lall și Muhammad au dovedit acest lucru. Munca lor arată că accesoriile de sprijin sunt foarte importante pentru a face PCB -uri flexibile care funcționează bine.

Sfat: Alegeți întotdeauna cele mai bune accesorii pentru fiecare placă. Acest lucru ajută la oprirea defectelor și menține produsul finit puternic.

Inspecția este foarte importantă pentru a se asigura că ansamblurile PCB flexibile funcționează bine după reflow. Există reguli precum IPC J-STD-001 și IPC-A-610 care spun cum să verificați plăcile. Aceste reguli explică ce materiale să folosești și cum să cauți probleme. Aceștia îi ajută pe ingineri să găsească lucruri precum articulațiile de lipit la rece, podurile de lipit și piese care nu sunt la locul potrivit.

Există diferite modalități de a verifica mai devreme problemele:

· Inspecție optică automată (AOI) : Camerele speciale privesc tabloul pentru a găsi probleme de suprafață, piese lipsă sau direcție de partidă greșită.

· Inspecția pastei de lipit (SPI): Aceasta verifică dacă cantitatea potrivită de paste de lipit este în locul potrivit înainte de a pune piese.

· Inspecție cu raze X : Razele X pot vedea sub piese precum BGA și QFN-uri pentru a găsi probleme ascunse, cum ar fi pete goale sau bile de lipit care nu sunt aliniate.

· Inspecție vizuală : Instrumentele de mărire ajută oamenii să vadă fisuri, poduri sau articulații proaste de lipit după lipire.

Folosirea tuturor acestor moduri împreună funcționează cel mai bine. AOI și SPI găsesc cele mai multe probleme pe care le puteți vedea deasupra. X-Ray găsește probleme pe care nu le puteți vedea. Privirea cu ochii tăi ajută să prindă ceva ratat. Acești pași ajută la oprirea problemelor comune de reflow în PCB -urile flexibile.

Sfat: Verificarea timpurie ajută la evitarea remedierii scumpe și face ca produsul să dureze mai mult.

Testarea asigură că îmbinările de lipit și întreaga bord funcționează imediat după reflow. Inginerii folosesc multe teste pentru a verifica dacă placa este puternică și își face treaba.

· Testarea de lipit : Acest test verifică dacă plăcuțele și cablurile fac îmbinări puternice de lipit, astfel încât nu există locuri slabe.

· Analiza microsecției: Inginerii taie placa și o privesc la microscop pentru a găsi spații goale sau straturi care se desprind.

· Testarea sondei zburătoare: sondele în mișcare Verificați dacă există circuite deschise sau valori greșite, ceea ce este bun pentru un număr mic de plăci.

· Testare îmbătrânită (ardere): plăcile se desfășoară fierbinte pentru o perioadă pentru a vedea dacă vor dura mult timp.

· Test de ulei fierbinte: plăcile intră în ulei fierbinte pentru a vedea dacă pot face față stresului termic.

· Testarea în circuit (I.C.T) : Instrumente speciale Verificați dacă toate piesele și conexiunile funcționează în loturi mari.

· Testare funcțională (FCT): Acest test acționează ca o utilizare reală pentru a vă asigura că placa funcționează așa cum trebuie.

· Imagistica termică: camerele cu infraroșu caută pete fierbinți care ar putea însemna o conexiune proastă.

De asemenea, inginerii folosesc teste precum încălzirea și răcirea sau agitarea plăcii pentru a vedea dacă îmbinările de lipit rămân puternice. Aceste teste, plus verificarea profilului de căldură, ajutați să vă asigurați că fiecare placă este bună.

PCB -urile flexibile trec uneori prin mai mult de un ciclu de reflow, în special pentru construcții dure. De fiecare dată când bordul trece prin reflow, devine mai mult stres. Prea multe cicluri pot face ca straturile de bord să se despartă, să se îndoaie sau să crape articulațiile. Urmărirea căldurii îndeaproape de fiecare dată ajută la scăderea acestor riscuri.

Regulile spun că numără de câte ori placa trece prin reflow și o verifică după fiecare dată. Inginerii pun adesea o acoperire specială pe bord pentru a menține apa și a o proteja de mai mult stres. De asemenea, verifică și testează placa după fiecare reflow pentru a găsi daune mai devreme.

Notă: Menținerea numărului de cicluri de reflow scăzute și utilizarea unui control atent la căldură ajută PCB -urile flexibile să rămână puternice și să funcționeze bine.

Lipirea Reflow este sigură pentru PCB -uri flexibile dacă utilizați pașii și instrumentele potrivite . Exemple din industrie arată câteva lucruri importante de făcut:

1. Cuptoarele și instrumentele de reflow speciale ajută la menținerea căldurii uniformă și mențin piese.

2. A alege materiale bune și a planifica bine circuitul ajută la oprirea stresului și împiedică bordul să se îndoaie.

3. Setarea treptelor de căldură potrivite protejează placa și face articulații puternice de lipit.

4. Utilizarea cantității potrivite de pastă de lipit și verificarea cu atenție a plăcilor ajută cu atenție să găsească probleme din timp.

Dacă echipele urmează acești pași și își verifică îndeaproape munca, pot face PCB -uri flexibile care funcționează bine de fiecare dată.

Apa din bord se poate transforma în abur atunci când este încălzită. Acest abur poate face ca straturile să se despartă sau să provoace bule. De asemenea, poate face ca îmbinările de lipit slabe. Coacerea bordului și depozitarea ei corectă ajută la oprirea acestor probleme.

Da, inginerii folosesc lipit fără plumb pentru PCB-uri flexibile. Soluția fără plumb se topește la căldură mai mare. Deci, trebuie să urmăriți îndeaproape temperatura cuptorului. Acest lucru împiedică consiliul de administrație de daune.

Majoritatea PCB -urilor flexibile pot parcurge unul sau două cicluri de reflow. De fiecare dată adaugă stres de căldură pe tablă. Prea multe cicluri pot face bordul să se îndoaie sau să se crăpă. De asemenea, se pot despărți straturile.

Corpurile de susținere mențin PCB -ul flexibil în cuptor. Opresc bordul să se îndoaie sau să se răsucească. Acest lucru menține toate părțile aliniate în timpul încălzirii și răcirii.

Inginerii coace de obicei PCB -uri flexibile la 100 ° C până la 125 ° C. Ei fac acest lucru timp de 4 până la 16 ore. Coacerea scapă de apă și scade șansa de probleme în timpul lipitului.

Da, PCB -urile flexibile folosesc adesea pastă de lipit care se topește la căldură mai mică. Acest lucru protejează placa de a se încălzi prea mult. De asemenea, ajută la crearea de îmbinări puternice de lipit.

Inginerii folosesc verificări AOI, radiografie și vizuale. Aceste modalități ajută la găsirea problemelor precum podurile de lipit sau piesele lipsă după lipire.

Nu trebuie să folosiți azot, dar vă ajută. Azotul face ca îmbinările de lipit să fie mai puternice și să scadă defectele. Este foarte util pentru plăci complicate sau fără plumb.