Vizualizări:0 Autor:Editor de site-uri Timpul publicarii: 2025-12-11 Origine:teren

În producția modernă de SMT de înaltă densitate, cele mai scumpe greșeli se nasc în etapa de tipărire a pastei de lipit – cu toate acestea, majoritatea fabricilor le descoperă doar câteva ore mai târziu la AOI sau la testul funcțional. Dacă linia dvs. afișează deja aceste cinci semne de avertizare clasice, nu aveți doar „nevoie” SPI în SMT Line – ați avut nevoie de el ieri.

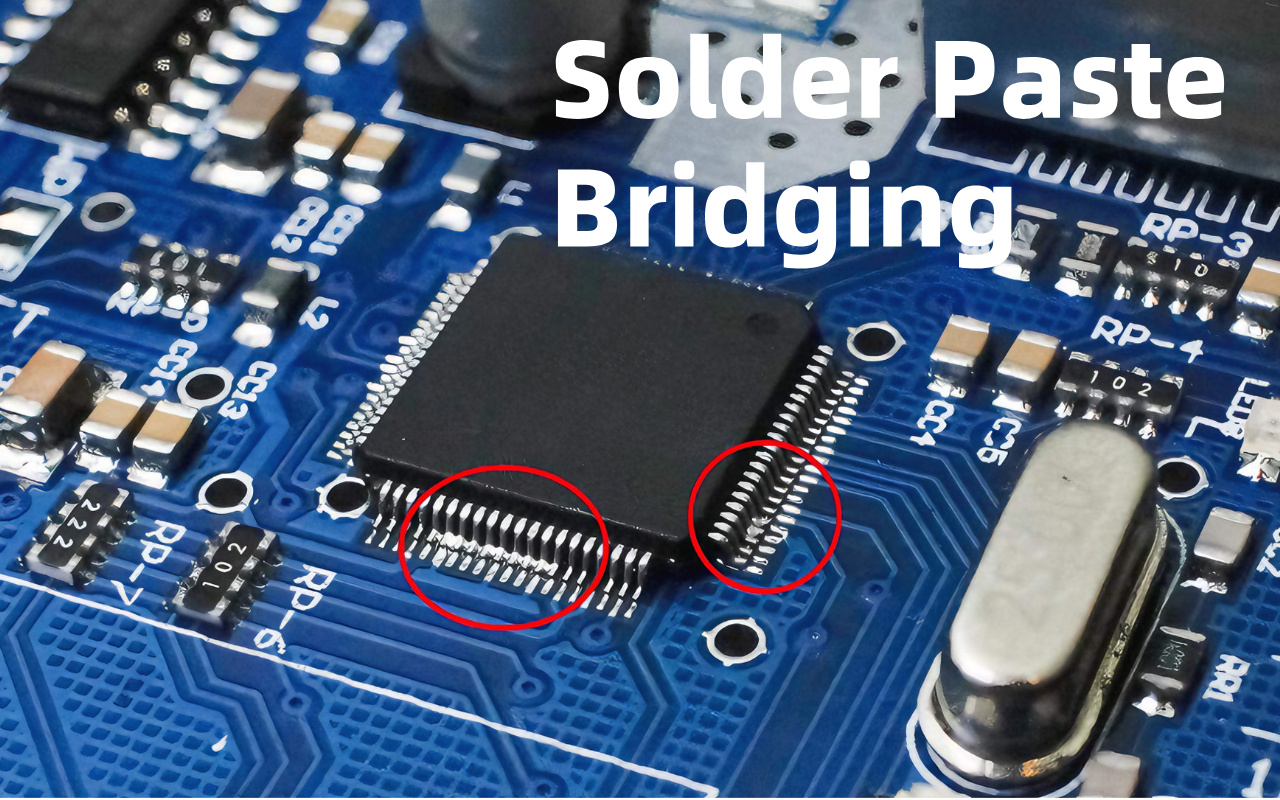

Imaginați-vă că mergeți la stația AOI în fiecare dimineață și vedeți aceleași mesaje de eroare roșii din nou și din nou: 'lipire insuficientă' 'lipire excesivă' sau 'punți.' Acesta nu este ghinion — este primul semn de avertizare mare că pasul dvs. de imprimare a pastei de lipit are o problemă.

AOI este mașina care verifică plăcile după ce componentele sunt plasate, așa că atunci când continuă să găsească probleme cu pasta de lipit, înseamnă că problema a început mult mai devreme, chiar la imprimantă. Majoritatea fabricilor cred că AOI va prinde totul, dar până când AOI vede problema, placa a trecut deja prin plasare și poate chiar reflow.

Remedierea lui acum costă mult timp și bani. SPI, pe de altă parte, verifică pasta de lipit imediat după imprimare, înainte de adăugarea oricăror componente. În acest fel, plăcile proaste nu avansează niciodată și economisești ore de reluare în fiecare zi.

Lipirea insuficientă înseamnă că unele plăcuțe au prea puțină pastă, astfel încât componentele pot să nu se conecteze corect după încălzire. Lipirea excesivă înseamnă prea multă pastă, ceea ce poate cauza scurtcircuit între plăcuțele din apropiere.

S-ar putea să vedeți o placă cu doar 60% din pasta necesară pe o minge BGA, în timp ce următoarea placă are 140% în același loc. Acest lucru se întâmplă deoarece imprimanta nu depune aceeași cantitate de fiecare dată. Operatorii dau adesea vina pe pasta sau pe șablon, dar adevăratul motiv este de obicei presiunea sau viteza instabile.

Fără măsurare, îl descoperi abia mai târziu la AOI. O simplă verificare SPI imediat după imprimare ar arăta volumul exact pe fiecare tampon și ar opri imediat problema.

Paste offset înseamnă că pasta de lipit este imprimată puțin la stânga sau la dreapta de unde ar trebui să fie. Chiar și o mică deplasare de 25 de microni (mai subțire decât un fir de păr) poate face ca pasta să atingă următorul tampon, creând o punte. Legătura arată ca niște mici conexiuni de argint între pini care ar trebui să fie separate.

Inginerii spun adesea că „șablonul este în regulă” sau „plasarea a cauzat acest lucru”, dar de cele mai multe ori imprimanta a mutat pasta în timpul imprimării. Punerea aleatorie este comună în special pe piesele cu pas fin, cum ar fi componentele de 0,5 mm sau 0,4 mm.

AOI îl va prinde, dar placa este deja plină de jetoane scumpe. SPI măsoară poziția exactă a fiecărei depuneri de pastă în câteva secunde, astfel încât să reparați imprimanta chiar înainte de a începe următoarea placă.

De fiecare dată când AOI oprește o placă pentru o problemă cu pasta de lipit, imprimanta dvs. vă trimite un mesaj: „Am nevoie de ajutor!” Studiile IPC și SMTA arată că 60% până la 74% din toate defectele de lipit încep în etapa de imprimare.

Asta înseamnă că mai mult de jumătate din timpul tău de reluare este cauzat de ceva care ar putea fi reparat în 10 secunde cu SPI. Gândiți-vă la ea ca la o mașină cu o anvelopă deflată - nu așteptați până când vă accidentați pentru a verifica anvelopele. În acest moment, AOI vă spune că cauciucul este deflat, dar încă conduceți.

Instalarea SPI este ca și cum adăugați un senzor de presiune în anvelope: vă avertizează în momentul în care presiunea scade, astfel încât să nu obțineți niciodată o plată în primul rând. Fabricile care adaugă SPI de obicei reduc defectele legate de pastă cu 70% în prima lună.

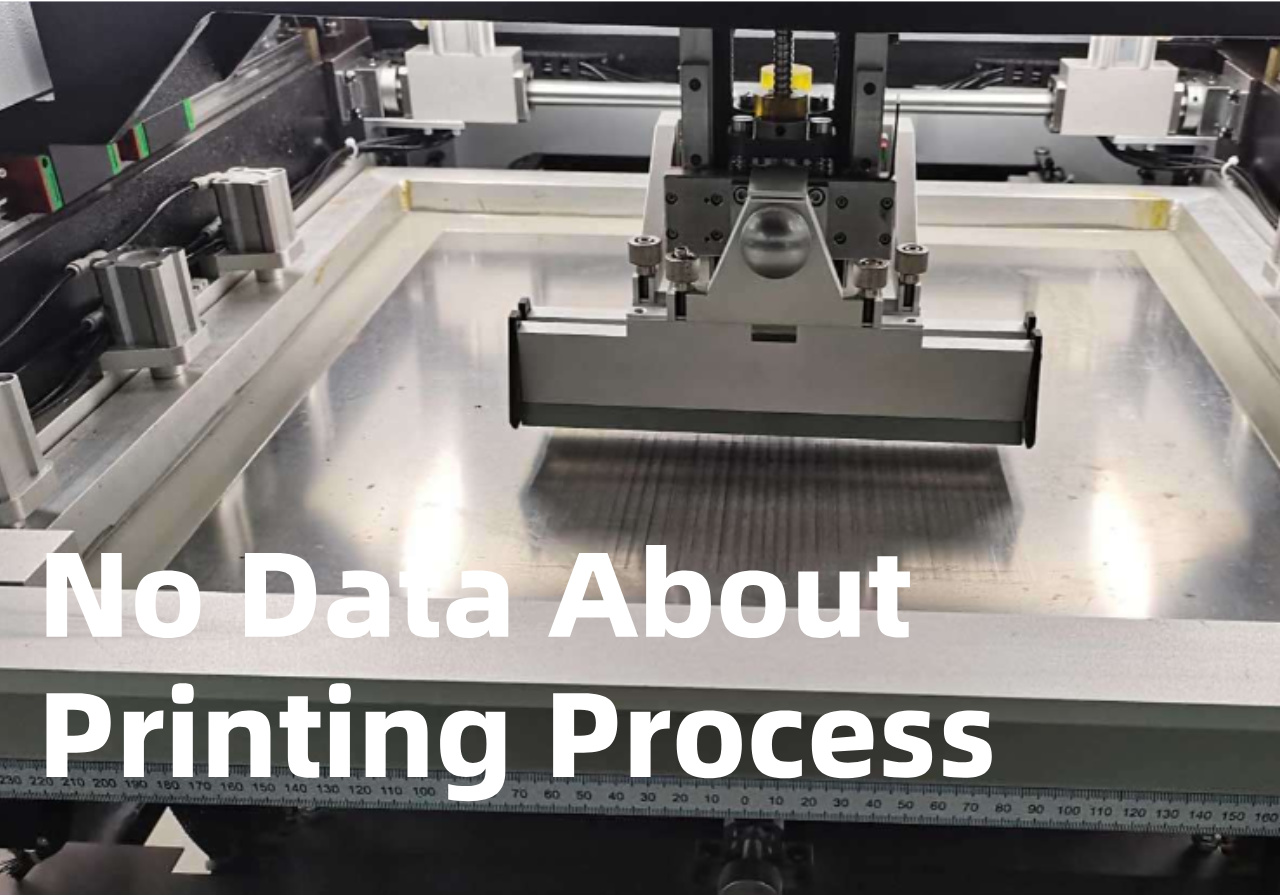

Dacă inginerii dvs. petrec ore întregi în fiecare zi schimbând setările imprimantei — viteza, presiunea, distanța de separare —, dar calitatea este încă în sus și în jos, nu aveți o problemă de „setări”. Aveți o problemă cu „fără date”. Fără măsurători reale, fiecare ajustare este doar o presupunere.

SPI vă oferă o imagine 3D clară a fiecărui depozit de pastă, astfel încât să știți exact ce să schimbați și cât de mult. Acest lucru transformă ore de încercare și eroare într-o remediere de 5 minute. Multe fabrici trăiesc cu această frustrare ani de zile înainte de a realiza că SPI este instrumentul care lipsește.

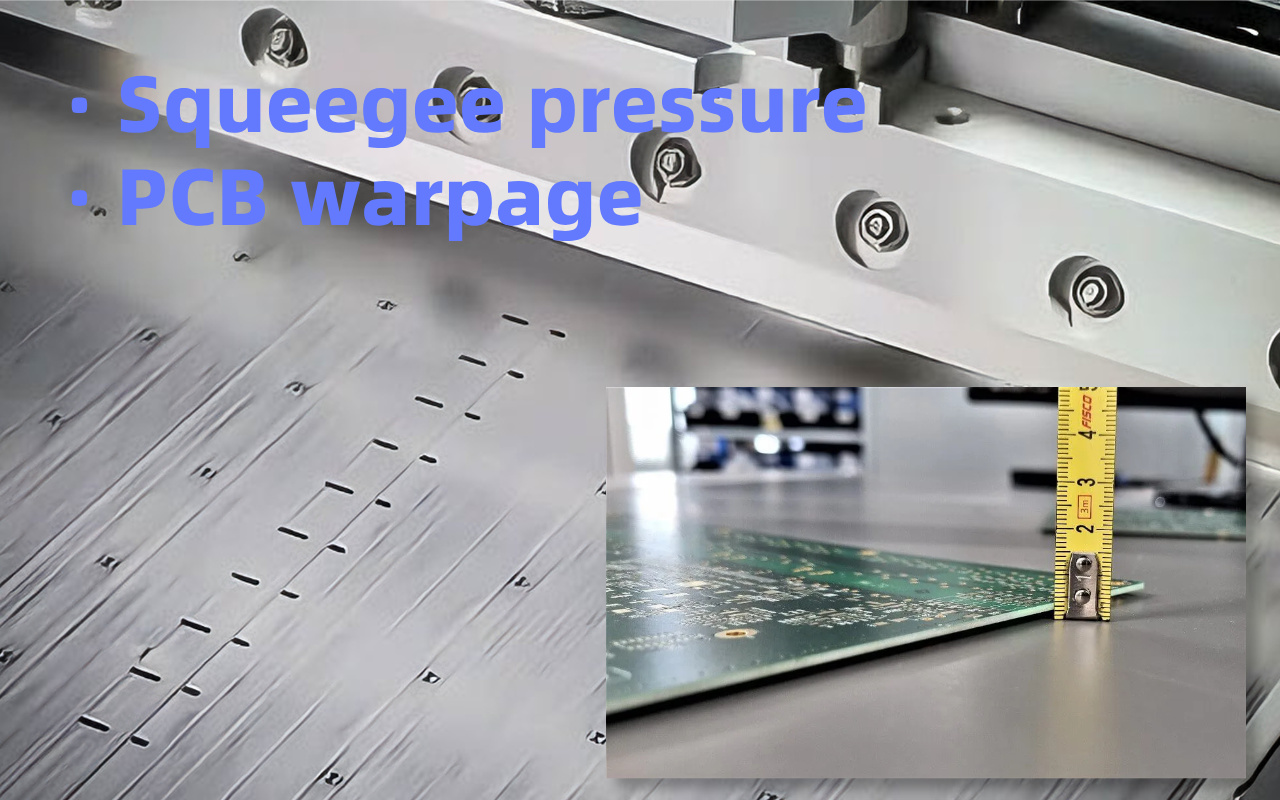

În tura de dimineață, defectele ar putea fi de doar 2%, dar tura de noapte sare brusc la 15%. Programul mașinii este exact același, șablonul este același, iar pasta este din același borcan. Singura diferență este operatorul. O persoană ar putea apăsa puțin mai tare racleta, alta ar putea seta viteza de separare puțin mai rapidă.

Aceste mici diferențe creează schimbări mari de volum pe care nu le puteți vedea cu ochii. Toată lumea devine frustrată pentru că nimeni nu știe cine are „drept”. SPI elimină presupunerile măsurând automat fiecare placă, astfel încât fiecare tură primește aceeași imprimare perfectă, indiferent cine conduce mașina.

Curățați linia, instalați un șablon proaspăt, rulați primele câteva plăci și, brusc, AOI este plin de erori roșii. Volumul poate scădea cu 20-30% pe deschiderile mici sau podurile să apară acolo unde nu au existat niciodată. Acest lucru se întâmplă deoarece fiecare șablon nou are o grosime, dimensiunea deschiderii sau un finisaj ușor diferit.

Fără măsurare, petreceți întreaga zi modificând setările pentru a reveni la calitatea de ieri. SPI scanează prima placă după o schimbare a șablonului și vă spune exact ce deschideri sunt mici sau mari. Efectuați o ajustare inteligentă și continuați producția - fără plăci irosite, fără ore pierdute.

Imaginați-vă un pilot care încearcă să aterizeze un avion în timp ce acoperă toate gabariile cu bandă adezivă. Este exact ceea ce se întâmplă atunci când reglați viteza sau presiunea racletei prin simțirea singură. O mică schimbare care se simte bine ar putea de fapt înrăutăți volumul pe jumătate din tampoane.

Operatorii ajung să schimbe setările înainte și înapoi toată ziua, iar calitatea nu se stabilește niciodată. SPI este tabloul de bord din carlingă: arată înălțimea, volumul și poziția pentru fiecare pad în timp real. Vedeți numerele, faceți o schimbare precisă și problema dispare. Fabricile care trec la imprimarea bazată pe date raportează o calitate stabilă în prima săptămână.

Când componentele mici precum BGA, QFN și 01005 încep să se defecteze, stația de reprelucrare devine cel mai aglomerat loc din fabrică. O singură placă proastă poate costa sute sau chiar mii de dolari pentru a repara, iar clienții încep să se plângă de întârzieri.

Toată lumea poate vedea banii dispărând, dar majoritatea oamenilor încă dau vina pe reflow sau plasare. Adevărul este că aproape toate aceste eșecuri scumpe încep cu imprimarea slabă a pastei de lipit. SPI le oprește chiar înainte ca componentele să fie plasate, economisind cantități uriașe de timp și bani.

BGA se deschide înseamnă că unele bile nu se conectează deloc după reflow. Head-in-perna pare ca bila BGA se sprijina deasupra pastei in loc sa se topeasca corect. Pantalonii scurti se întâmplă atunci când prea multă pastă leagă două bile. Inginerii spun adesea că „profilul de refluere este greșit”, dar cauza reală este de obicei volumul neuniform al pastei de la imprimare.

Dacă o minge are cu 30% mai puțină pastă, nu se va uda corect. Reprelucrarea unui singur BGA poate dura 30-60 de minute și riscă să deterioreze cipul. SPI măsoară volumul de pastă al fiecărei bile imediat după imprimare, astfel încât aceste probleme nu ajung niciodată la reflow.

Dispozitivele QFN au plăcuțe dedesubt, așa că dacă volumul pastei este prea mic pe o parte, lipirea nu se va urca pe peretele lateral - acest lucru se numește umezire slabă. 01005 chips-urile sunt atât de mici încât chiar și o mică diferență de volum face ca un capăt să se ridice în timpul refluxului, creând tombstoneing (cipul se ridică ca o piatră funerară).

Ambele probleme sunt 100% cauzate de imprimarea neuniformă. Reprelucrarea unei pietre funerare 01005 este aproape imposibilă fără a deteriora placa. Operatorii petrec ore întregi cu pistoale cu aer cald încercând să repare ceea ce ar fi trebuit prevenit în câteva secunde. SPI prinde diferențe de volum de doar câțiva microni, păstrând chiar și cele mai mici cipuri perfect plate.

O diferență de 20 μm în înălțimea pastei sună mică - este mai subțire decât un păr uman. Dar în timpul refluxării, acea mică diferență se transformă în probleme mari: deschideri, pantaloni scurți, cap-în-pernă sau piatra funerară. O placă defectuoasă poate elimina un întreg modul scump, cum ar fi o cameră pentru smartphone sau un senzor auto.

Dacă faci 500 de plăci pe zi, doar o rată de defecte de 5% înseamnă 25 de plăci proaste - și mii de dolari pierduți în fiecare zi. Înmulțiți-l cu o lună și costul plătește cu ușurință pentru o mașină SPI nou-nouță. SPI măsoară înălțimea cu o precizie de 1 μm, astfel încât o problemă de 20 μm este surprinsă și remediată înainte ca placa să părăsească imprimanta.

În fiecare an, clienții dvs. solicită plăci mai mici, mai dense și mai puternice: BGA cu pas de 0,4 mm, rezistențe 01005, matrice Mini LED.

Piesele devin minuscule, dar majoritatea fabricilor încă folosesc aceleași obiceiuri vechi de tipărire din epoca 0603. Este ca și cum ai încerca să câștigi o cursă de Formula 1 cu o bicicletă. Regulile fizicii s-au schimbat, iar dacă procesul tău nu s-a schimbat odată cu ele, eșecul este garantat.

Un BGA de 0,4 mm are bile de doar 0,25 mm în diametru și distanța dintre ele este mai mică de 0,15 mm. Un cip 01005 are doar 0,4 mm × 0,2 mm - mai mic decât un bob de orez. Plăcile mini LED pot avea 5 000–10 000 de LED-uri mici pe un singur panou.

Pentru aceste piese, fereastra de volum admisă a pastei de lipit se micșorează de la ±50 % (acceptabil în urmă cu zece ani) la ±10–15 % în prezent. Chiar și o mică pufătură de aer de la aparatul de aer condiționat poate împinge pasta în afara acelei ferestre dacă nu o măsurați.

Cu piese mari 0603 sau 0805 ai putea imprima 'puțin mai mult' sau 'puțin mai puțin' pastă și totul a funcționat în continuare. Cu piesele moderne aproape că nu mai rămâne nicio marjă. O diferență de volum de doar 10 % poate transforma o imprimare perfectă într-o placă moartă după redistribuire.

Ochiul uman nu poate vedea această diferență, iar camerele 2D normale din AOI nu pot măsura înălțimea sau volumul cu precizie. Practic zburați orb într-o furtună.

Așteptați ca AOI să găsească greșelile de imprimare este prea târziu. Până atunci, chipsurile scumpe sunt deja puse și placa a trecut prin cuptor. Relucrarea unui panou BGA sau Mini LED de 0,4 mm este extrem de dificilă și deseori deteriorează permanent placa.

Multe fabrici învață acest lucru pe cale grea atunci când introducerea unui nou produs eșuează și clienții amenință că vor muta comenzile în altă parte. SPI vă oferă datele de care aveți nevoie înainte de a plasa o singură componentă, astfel încât noul produs dificil se lansează fără probleme de la prima încercare.

Echipa ta are un sentiment puternic că ceva nu este în regulă cu imprimanta, dar nimeni nu poate dovedi acest lucru.

Întâlnirile se desfășoară ore în șir: 'Este racleta? Pasta? Șablonul? Temperatura?' Fiecare are o altă părere pentru că nimeni nu are numere reale. Acesta este cel mai periculos semn de avertizare dintre toate - atunci când suspiciunea este mare, dar datele sunt zero.

Lama racletei ar trebui să împingă pasta cu exact aceeași forță de la stânga la dreapta. În realitate, cilindrii uzați sau șinele murdare pot face ca presiunea să difere cu 0,5-2 kg pe parcursul cursei.

Această modificare mică poate reduce volumul pastei cu 20-40% pe o parte a plăcii. Nu o vei simți niciodată cu mâna, dar plăcile o vor arăta după reflux.

PCB subțire modern (0,6–0,8 mm) se îndoaie ușor sub propria greutate sau de la căldură. O îndoire de numai 100–150 μm este suficientă pentru ca volumul pastei să varieze cu 30 % între centrul și marginea panoului.

Operatorii văd poduri sau lipire insuficientă, dar nu pot explica de ce. SPI creează instantaneu o hartă de deformare 3D și o hartă de volum într-o singură scanare, astfel încât să știți exact unde este problema.

Pasta de lipit este sensibilă la umiditatea la temperatura camerei. O creștere cu 5 °C sau o scădere de 10 % a umidității poate face pasta să se ruleze diferit și să modifice volumul cu 15-30 %. Un nou lot de pastă de la același furnizor se poate comporta complet diferit din cauza micilor modificări ale conținutului de metal sau fluxului.

Fără SPI descoperi asta doar după sute de plăci proaste. Cu SPI vedeți schimbarea chiar pe prima placă a noului lot și ajustați în câteva secunde.

Dacă recunoașteți chiar și două dintre cele cinci semne de mai sus, mesajul este clar: procesul dvs. de imprimare este scăpat de sub control și vă costă bani în fiecare zi. Vestea bună este că remedierea este simplă și rapidă.

☐ AOI continuă să oprească plăcile pentru aceleași probleme de pastă (volum, punte, offset)

☐ Setările imprimantei SMT s-au schimbat aproape în fiecare tură fără nicio îmbunătățire de durată

☐ Stația de reluare este plină de erori BGA / QFN / 01005 cu pitch fin

☐ Următorul dumneavoastră produs folosește un pas de 0,4 mm sau mai mic sau Mini LED

☐ Vă certați cu privire la problemele imprimantei, dar nu aveți numere dure care să dovedească nimic

Două sau mai multe cecuri = fabrica ta pierde deja mii de dolari în fiecare săptămână.

Majoritatea companiilor așteaptă până la un audit major al clienților, un eșec uriaș pe teren sau un contract pierdut înainte de a instala în sfârșit SPI. Până atunci au aruncat deja șase până la douăzeci și patru de luni de profit. Fabricile inteligente instalează SPI înainte ca durerea să devină insuportabilă.

Mașina se amortizează, de obicei, în 6-12 luni prin reprelucrare mai mică, randament mai mare peste 99 % și zero reclamații ale clienților. Singura întrebare rămasă este: vrei să continui să plătești 'taxa proastă' sau să începi să economisești bani astăzi?

Nu. AOI vede suprafața superioară după plasarea componentelor; nu poate măsura volumul, înălțimea sau coplanaritatea pastei de lipit înainte de a plasa componentele. Datele din industrie arată că 3D SPI previne 60-80 % din defectele pe care altfel AOI le-ar detecta prea târziu.

Sistemele moderne 3D SPI în linie ating o viteză de inspecție de 30–80 cm²/s cu măsurare completă 3D – mai rapid decât majoritatea mașinilor de plasare de mare viteză. Impactul în timpul ciclului este de obicei <3 secunde pe placă.

Perioada obișnuită de rambursare este de 6-12 luni numai prin reluare/reducere a rebuturilor. Fabricile cu amestec ridicat văd adesea rentabilitatea investiției în <6 luni; industria auto/medicală/aerospațială atinge rentabilitatea investiției în 3–9 luni datorită cerințelor de zero evadare.

Chiar și produsele stabile suferă de uzura șablonului, variația lotului de pastă și deviația de mediu. Fabricile care rulează un singur produs de ani de zile încă raportează o îmbunătățire a randamentului cu 3–8 % după instalarea SPI.

Calculați costul actual de reluare + deșeuri pe lună pentru defectele legate de pastă, înmulțiți cu 12, apoi comparați cu prețul SPI. Matematica aproape întotdeauna vorbește de la sine într-un singur slide.