Vizualizări:0 Autor:Mark Timpul publicarii: 2025-12-16 Origine:teren

Designurile moderne PCBA încorporează din ce în ce mai mult componente cu terminații inferioare, cum ar fi pachetele BGA, QFN și LGA, unde îmbinările de lipit sunt complet ascunse sub corpul dispozitivului. Aceste îmbinări ascunse reprezintă un risc semnificativ de fiabilitate deoarece metodele tradiționale de inspecție optică nu pot pătrunde în pachet.

Inspecția cu raze X pentru PCBA devine esențială în aceste cazuri, deoarece dezvăluie structuri interne de lipit pe care AOI pur și simplu nu le poate vedea. Fără verificarea cu raze X, plăcile pot trece testarea finală, dar pot eșua prematur pe teren din cauza golurilor, a neumezirii sau a punților care nu au fost niciodată detectate.

Această schimbare a făcut ca AOI să fie insuficient pentru aplicațiile de înaltă fiabilitate, forțând producătorii să adopte strategii de inspecție stratificată care combină ambele tehnologii.

Sistemele AOI sunt de obicei poziționate imediat după lipirea prin reflow în linii SMT de mare volum. Folosesc camere de înaltă rezoluție și surse de lumină LED multiple pentru a capta imagini detaliate ale suprafeței plăcii în câteva secunde.

Software-ul compară apoi aceste imagini cu o placă de referință aurie sau cu parametri programați pentru a semnala defectele vizibile. Detectările obișnuite includ alinierea greșită a componentelor, piatra funcțională, lipirea insuficientă sau în exces pe îmbinările expuse și piesele lipsă. Deoarece AOI operează în linie la viteza liniei, permite inspecția 100% fără a încetini producția.

De exemplu, sisteme precum I.CT-AI5146 pot procesa plăci la viteze care depășesc 100 cm² pe secundă, menținând în același timp rezoluția sub-micron a caracteristicilor suprafeței. Acest lucru face ca AOI să fie indispensabil pentru feedback rapid și reelaborare imediată a problemelor evidente.

Tranziția de la componentele cu plumb la pachetele cu matrice de zonă a început să se accelereze în jurul anului 2010 și acum domină modelele de înaltă densitate. Numai pachetele BGA reprezintă peste 60% din dispozitivele logice din electronicele de larg consum și aproape 90% din modulele auto.

În aceste pachete, toate conexiunile electrice sunt formate sub corpul componentei printr-o serie de bile sau paduri de lipit. Odată refluxate, aceste articulații sunt complet ascunse de ambalaj în sine, fără file extern sau menisc vizibil.

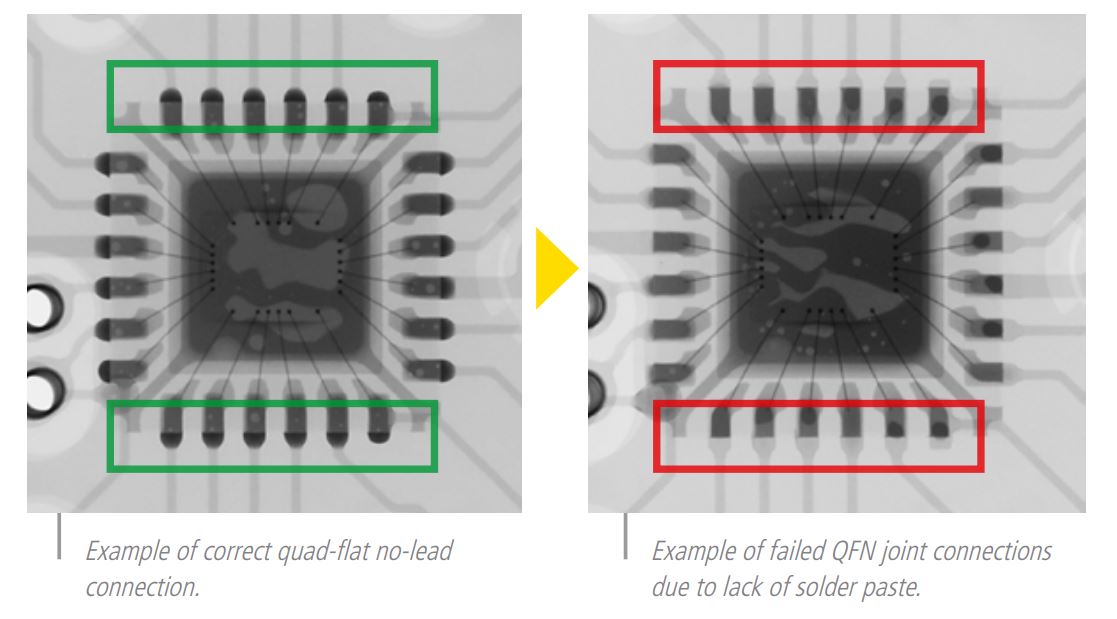

Dispozitivele QFN și LGA prezintă provocări similare cu plăcuțe termice centrale mari care ascund potențiale scurte scurte sau lipire insuficientă. Pe măsură ce densitățile plăcilor cresc și pasul componentelor scade sub 0,4 mm, proporția rosturilor ascunse continuă să crească.

Această schimbare arhitecturală înseamnă că un procent tot mai mare de conexiuni critice sunt invizibile pentru orice sistem optic, indiferent de rezoluție sau unghi de iluminare.

Multe fabrici raportează randamente la prima trecere AOI peste 99%, creând un fals sentiment de securitate în rândul inginerilor de proces. Sistemul semnalează doar ceea ce poate vedea, astfel încât plăcile cu aspect perfect al suprafeței trec în mod obișnuit inspecția.

Cu toate acestea, defecte interne, cum ar fi goluri care depășesc 25% sau separarea capului în pernă, rămân nedetectate. Datele de teren de la furnizorii de automobile arată că până la 40% din returnările fără defecte se regăsesc în probleme de lipire ascunse pe care AOI le-a omis în totalitate.

Ciclul termic, vibrațiile și ciclul de putere în utilizarea în lumea reală expun în cele din urmă aceste defecte latente ca deschideri intermitente sau rezistență crescută. Prin urmare, ratele ridicate de trecere AOI reflectă calitatea suprafeței, nu integritatea îmbinării.

Bazarea exclusivă pe AOI pentru lansarea finală este din ce în ce mai recunoscută ca inadecvată pentru aplicațiile în care defecțiunile de câmp la nivel de ppm sunt inacceptabile.

Studiile din industrie de la IPC și iNEMI clasează în mod constant defectele de lipire ascunse printre primele trei cauze fundamentale ale defecțiunilor de câmp în electronicele moderne. Golurile din îmbinările BGA reduc disiparea termică și creează concentratoare de stres care inițiază fisuri sub ciclul de temperatură.

Defectele capului în pernă, cauzate de deformarea componentelor sau a plăcii în timpul refluxării, produc interfețe slabe din punct de vedere mecanic care se separă luni mai târziu. O punte subumplută de sub plăcuțele termice QFN provoacă scurte imediate sau întârziate pe care AOI nu le vede niciodată.

În sectoarele de înaltă fiabilitate, cum ar fi automobilele ( AEC-Q100 ) și dispozitivele medicale, aceste defecte invizibile domină cererile de garanție. Costul unei singure erori de câmp depășește adesea mii de dolari în rechemare și daune reputației.

Pe măsură ce complexitatea componentelor crește, procentul de defecte care sunt ascunse structural continuă să crească, făcând inspecția suplimentară cu raze X o necesitate practică mai degrabă decât un lux.

Sistemele AOI se bazează pe lumina cu spectru vizibil emisă de inelele LED programabile în mai multe unghiuri și culori. Camerele captează lumina reflectată pentru a construi imagini 2D sau pseudo-3D bazate pe luminozitate, rapoarte de culoare și modele de umbre.

Iluminarea roșu/cian ajută la distingerea lipiturii de cupru, în timp ce iluminarea cu unghi mic dezvăluie variațiile de înălțime prin lungimea umbrei. Advanced 3D AOI adaugă triangulare laser sau proiectoare cu defazare pentru a măsura topografia reală cu precizie micron.

Software-ul procesează aceste imagini folosind detectarea marginilor, potrivirea modelelor și algoritmi de învățare automată antrenați pe mii de exemple bune/rele. De exemplu, ICT-AI5146 folosește proiecția în opt direcții pentru a elimina unghiurile moarte de pe majoritatea elementelor de suprafață.

Această abordare optică oferă viteză și rezoluție excepționale pentru tot ce este expus la lumină.

Prin definiție, AOI poate analiza doar caracteristicile care reflectă lumina înapoi la senzorul camerei. Orice îmbinare sau structură blocată de o barieră opacă rămâne invizibilă indiferent de rafinamentul luminii. Componentele terminate în partea inferioară creează bariere fizice care împiedică lumina să ajungă la interfața de lipire reală.

Chiar și AOI 3D avansat măsoară doar silueta superioară și fileurile laterale atunci când sunt prezente, deducând calitatea internă din forma exterioară. Nu poate confirma dacă lipirea a umezit corect suportul ascuns sau dacă există goluri în volumul îmbinării.

Limitarea fundamentală este fizica: lungimile de undă ale luminii vizibile (400-700 nm) nu pot pătrunde pachetele de metal sau siliciu. Astfel, AOI oferă o acoperire excelentă pentru îmbinările tradiționale cu aripi de pescărș sau prin orificii traversante, dar vizibilitate directă zero în conexiunile zone-matrice.

Fotonii de lumină sunt absorbiți sau împrăștiați imediat la contactul cu materiale dense, cum ar fi lipirea sau matrițele de siliciu. Acest lucru blochează orice vedere de sub corpurile BGA, plăcuțele termice QFN sau planurile interioare PCB cu mai multe straturi. Prin butoaie, rezistențe îngropate și conectori prin presare sunt la fel de inaccesibile.

Chiar dacă iluminarea laterală creează umbre, acestea nu oferă date sigure despre umezirea sau golirea interioară. Producătorii încearcă uneori să vizualizeze în unghi cu oglinzi, dar înălțimea fizică a pachetului încă obstrucționează zonele critice. Standarde precum IPC-A-610 afirmă în mod explicit că inspecția optică nu poate verifica îmbinările de lipire ascunse.

Rezultatul este că categorii întregi de defecte - goluri, neumezire, punți sub componente - scapă complet de la detecție, indiferent de costul sau generarea sistemului AOI.

Suprafețele de lipire strălucitoare creează reflexii speculare care pot masca fileuri insuficiente sau pot apărea ca lipire în exces în funcție de unghi. Componentele înalte aruncă umbre care ascund îmbinările învecinate, forțând algoritmul să ghicească pe baza datelor parțiale.

Tampoanele oxidate sau contaminate modifică răspunsul culorii, declanșând refuzuri false pe îmbinările acceptabile. Marcajele componentelor sau serigrafia imită uneori podurile de lipit în imaginile monocrome. Plăcile deformate modifică unghiurile eficiente de iluminare pe panou, provocând erori sistematice.

Chiar și sistemele de ultimă generație, cum ar fi ICT-AI5146, necesită o programare atentă și actualizări frecvente de placa de aur pentru a minimiza ratele de evadare și apelurile false. Aceste provocări optice inerente agravează punctele moarte fundamentale, făcând doar AOI nefiabil pentru ansamblurile moderne cu îmbinări ascunse.

Sistemele de raze X generează fotoni de înaltă energie care trec prin materiale la viteze invers proporționale cu numărul atomic și densitatea. Plumbul și staniul din lipire absorb puternic și par întunecate, în timp ce golurile umplute cu aer nu absorb aproape nimic și par luminoase.

Urmele de cupru arată niveluri intermediare de gri, permițând diferențierea clară a straturilor și a caracteristicilor. Sursele moderne cu tub închis funcționează la 80-160 kV cu puncte focale mici de 1 micron pentru imagini clare.

Detectoarele cu ecran plat captează fotonii transmisi în timp real, producând imagini radiografice care dezvăluie structurile interne în mod nedistructiv. Sisteme precum ICT-7100 și I.CT-7900 combină tensiunea înaltă cu mărirea geometrică de până la 2000x pentru o analiză detaliată a golurilor.

Acest principiu de contrast bazat pe densitate este fundamental diferit de reflexia optică, permițând vizibilitatea prin bariere opace.

Bilele BGA bine formate apar ca cearcăne uniforme, cu limite netede și tonuri de gri consistente. Golurile se manifestă ca pete sau regiuni albe strălucitoare în interiorul mingii, adesea concentrate la interfețe. Head-in-perna prezintă linii de separare caracteristice sau forme de clepsidră unde mingea și pasta nu s-au îmbinat niciodată.

Legătura apare ca conexiuni întunecate neașteptate între plăcuțele adiacente sub un QFN. Volumul insuficient de lipit are ca rezultat îmbinări subțiri și slabe în comparație cu vecinii. Caracteristicile cuprului, cum ar fi traverse și urme, se suprapun ca rețele de culoare gri mai deschis, dezvăluind fisuri de butoi sau delaminare.

Vizualizarea în unghi oblic pe sisteme precum ICT-7900 adaugă context 3D, făcând evidente deformarea sau alinierea greșită. Aceste semnături radiografice distincte permit operatorilor instruiți sau algoritmilor automatizați să cuantifice cu acuratețe severitatea defectelor.

Spre deosebire de vizualizarea AOI numai pe suprafață, razele X furnizează informații volumetrice despre formarea articulațiilor și distribuția materialului. Măsoară direct procentul de goluri, grosimea lipirii și zona de umectare - indicatori critici de fiabilitate definiți în IPC-7095 pentru BGA.

Fisurile interioare, neumezirea și podurile devin vizibile fără secțiuni transversale distructive. Plăcile cu mai multe straturi dezvăluie defecte îngropate, cum ar fi fisurarea butoiului sau pantalonii scurti cu stratul interior. Natura fără contact și nedistructivă permite inspecția în mai multe etape ale procesului, fără a deteriora mostrele.

Sistemele avansate automatizează calculul golurilor și generează rapoarte statistice pentru controlul procesului. Deși mai lentă decât AOI, această perspectivă structurală previne eșecurile latente pe care metodele optice le scapă complet.

AOI rămâne de neegalat pentru screening-ul de mare viteză, cu costuri reduse, a defectelor vizibile pe toate plăcile. Raze X excelează la verificarea țintită a îmbinărilor ascunse, dar nu poate inspecta economic fiecare caracteristică a suprafeței la viteza liniei. Fabricile de vârf implementează AOI pentru o acoperire de 100% și selectiv cu raze X pe componente critice sau plăci eșantionate.

De exemplu, asocierea ICT-AI5146 AOI cu I.CT-7100 /7900 X-ray creează o apărare stratificată: AOI detectează imediat probleme evidente, în timp ce razele X confirmă integritatea internă a pachetelor cu risc ridicat.

Această abordare complementară maximizează randamentul minimizând în același timp eșecurile câmpului. Standarde precum IPC-7095 și AEC-Q100 pentru automobile impun din ce în ce mai mult ambele tehnologii pentru asigurarea completă a calității.

Golurile de lipire se formează în timpul refluxării atunci când fluxul prins se evaporă sau se evaporă, creând buzunare goale în interiorul îmbinării. Aceste goluri apar ca pete luminoase în imaginile cu raze X datorită densității mai mici în comparație cu lipirea din jur. AOI vede doar forma bilei externe și nu poate detecta deloc golurile interne.

Golurile mai mari de 25% din suprafața articulației reduc semnificativ conductivitatea termică și creează puncte de stres mecanic. La dispozitivele de alimentare, golirea excesivă duce la puncte fierbinți și defecțiuni premature sub sarcină.

Standardele auto precum AEC-Q100 necesită adesea limite de goluri sub 15% pentru îmbinările critice. Sisteme precum ICT-7900 măsoară și raportează automat procentele de goluri pentru conformitate.

Head-in-perna apare atunci când bila BGA și pasta de lipit se oxidează sau se deformează separat în timpul refluxării, formând o conexiune mecanică, dar nu metalurgică. Suprafața pare perfect lipită de sus, păcălind complet AOI.

Intern, un gol caracteristic sau o linie de separare este vizibilă în raze X, deoarece mingea se așează deasupra pastei netopite. Această interfață slabă se defectează sub vibrații sau cicluri termice, adesea luni de funcționare.

HiP a devenit răspândită cu procesele fără plumb datorită temperaturilor mai ridicate și ferestrelor de proces mai înguste. Este unul dintre cele mai insidioase defecte ascunse deoarece plăcile trec inițial toate testele electrice. Analiza în secțiune transversală confirmă ceea ce razele X dezvăluie în mod nedistructiv.

Îmbinările de lipire la rece se formează atunci când temperaturile sunt insuficiente pentru umezirea adecvată, rezultând structuri interne granulate sau plictisitoare, fără o legătură intermetală completă. De la suprafață, îmbinarea arată normal cu un filet lucios dacă este prezent, trecând cu ușurință inspecția AOI.

Raze X arată modele neregulate în tonuri de gri și acoperire slabă a tamponului în interiorul articulației. Neumezirea lasă zone mari de pad goale vizibile ca regiuni mai luminoase. Aceste îmbinări au rezistență electrică ridicată și se fisurează sub stres minim.

Cauzele comune includ tampoane contaminate, profile incorecte sau pastă îmbătrânită. Eșecurile câmpului apar ca deschideri intermitente mult timp după producție.

Excesul de pastă de lipit sub plăcuțele termice QFN sau LGA poate reversa în conexiuni neintenționate între pini sau la planuri de masă. Podul este complet ascuns sub corpul pachetului, invizibil pentru orice unghi optic. AOI poate semnala fileuri de călcâi, dar nu poate confirma pantalonii scurți interni.

Raze X arată clar căi de lipire întunecate care leagă caracteristicile adiacente. Aceste punți provoacă defecțiuni funcționale imediate sau scurtcircuitari latente la alimentare. Controalele procesului, cum ar fi designul șablonului, ajută la prevenirea acestora, dar verificarea necesită raze X. Sistemele de înaltă rezoluție detectează punți de până la 50 de microni.

Prea multă pastă provoacă riscuri de trecere; prea puțin rezultă îmbinări slabe cu rezistență mecanică slabă. AOI deduce volumul din măsurătorile exterioare ale formei și înălțimii, adesea incorect pentru îmbinările ascunse. Raze X vizualizează direct distribuția reală a lipitului și grosimea pe interfață.

Volumul insuficient apare ca regiuni întunecate subțiri sau incomplete; excesul arată bombare sau debordare. Ambele condiții afectează în mod diferit fiabilitatea - volumul scăzut crește rezistența, excesul promovează golurile.

Cuantificarea precisă ajută la corelarea parametrilor procesului cu rezultatele. Software-ul avansat cu raze X măsoară automat procentele de volum.

PCB-ul multistrat poate suferi prin fisurarea cilindrului, delaminarea stratului interior sau golurile de placare în timpul fabricării sau stresului de reflux. Aceste probleme sunt îngropate între straturi și sunt complet invizibile din punct de vedere optic. Razele X pătrund pentru a dezvălui fisuri sub formă de linii fine sau separări în caracteristicile de cupru.

Golurile de placare din găurile traversante apar strălucitoare pe pereții de cupru închis. Delaminarea se arată ca goluri neregulate între straturi. Astfel de defecte duc la circuite deschise sub dilatare termică. AOI nu are nicio capacitate aici; numai testele cu raze X sau distructive le pot detecta în mod fiabil.

AOI scanează rapid întreaga suprafață a plăcii pentru a confirma prezența componentelor folosind recunoașterea modelelor. Părțile lipsă apar ca tampoane goale, fără potrivire de reflexie. Componentele suplimentare declanșează alarme de detectare duplicate.

Detectarea are loc în timp real la viteza maximă a liniei. Acest lucru împiedică plăcile întregi să progreseze cu erori evidente de asamblare. Sisteme precum ICT-AI5146 ating rate de evadare aproape de zero pentru probleme de plasare.

Marcajele catodice, indicatorii pin-1 și caracteristicile de orientare sunt clar vizibile pe partea superioară a componentelor. Bibliotecile AOI includ șabloane de polaritate pentru mii de părți. Indicații de orientare greșită imediat în timpul inspecției.

Acest lucru este critic pentru diode, circuite integrate și conectori în care inversarea cauzează defecțiuni funcționale. Contrastul optic face detectarea simplă și fiabilă.

Topirea neuniformă a lipirii poate ridica un capăt al componentelor așchiilor pe verticală (pierdere funcțională) sau le poate deplasa lateral. Aceste erori de poziție dramatice modifică dramatic geometria suprafeței.

AOI măsoară alinierea față de reperele padului cu precizie micronică. Umbrele înalte și terminațiile de capăt lipsă declanșează respingeri clare. Detectarea precoce permite relucrarea imediată înainte de progresia refluxului.

Imprimarea legendelor, codurile de dată și contaminarea suprafeței afectează trasabilitatea și aspectul. AOI folosește OCR pentru a verifica marcajele și contrastul pentru defecte cosmetice. Serigrafia deteriorată sau materialul străin iese în evidență pe fundaluri curate.

Aceste probleme afectează rareori funcția, dar influențează percepția calității. Camerele de înaltă rezoluție captează detalii fine invizibile pentru inspectorii umani.

AOI oferă o acoperire 100% rentabilă pentru marea majoritate a defectelor vizibile la viteze de producție. Acesta servește ca primă linie de apărare, prind probleme care ar irosi resursele din aval.

Fără AOI, inspecția manuală ar bloca în mod dramatic liniile. Înregistrarea datelor permite monitorizarea procesului în timp real și îmbunătățirea randamentului. Chiar și cu raze X adăugate, AOI gestionează cea mai mare parte a asigurării calității în mod eficient.

Un caz comun implică ECU auto care trece AOI cu brio, dar eșuează după 6 luni de ciclu termic din cauza golurilor BGA. Un alt exemplu este modulele de server care se confruntă cu blocări intermitente urmărite la HiP în procesorul BGA. Dispozitivele consumatorilor revin fără probleme până când analiza distructivă dezvăluie o legătură sub QFN.

Aceste plăci testează perfect la producție deoarece defectele ascunse nu afectează performanța electrică inițială. Doar stresul operațional expune slăbiciunea în timp. Fabricile care se bazează exclusiv pe AOI se confruntă cu costuri tot mai mari de garanție din cauza unor astfel de probleme latente.

Plăcile cu sute de bile BGA per procesor concentrează exponențial riscurile articulare ascunse. Modulele de putere care manipulează curenți mari suferă efecte de gol amplificate asupra rezistenței termice. Rutarea densă limitează căile de evacuare pentru flux, crescând probabilitatea de gol.

Design-urile auto și aerospațiale combină ambii factori cu cerințe stricte de fiabilitate. Aceste aplicații se confruntă cu cele mai mari rate de unități AOI trecute, dar eșuate pe teren. Evaluarea riscurilor ar trebui să le acorde prioritate pentru verificarea suplimentară cu raze X.

Defectele ascunse rămân adesea latente până când se acumulează stresul cumulativ. Nepotrivirile expansiunii termice deschid treptat interfețele HiP. Golurile concentrează căldura, accelerând electromigrarea în timp. Vibrațiile din vehicule obosesc progresiv articulațiile interne slabe.

Arderea inițială și testarea rareori reproduc condițiile pe termen lung. Defecțiunile apar de obicei în perioadele de garanție, dăunând reputației și implicând costuri mari de înlocuire. Această manifestare întârziată explică de ce multe fabrici adoptă raze X doar după ce au înregistrat profituri costisitoare.

Sistemele AOI captează date exclusiv de pe suprafața plăcii folosind lumina vizibilă reflectată, limitând vizibilitatea la caracteristicile externe și fileurile laterale. Această abordare excelează la evaluarea rapidă a îmbinărilor de lipire expuse și a plasării componentelor.

Inspecția cu raze X pătrunde prin componente și mai multe straturi de PCB folosind imagini bazate pe densitate. Dezvăluie structuri interne, cum ar fi bile BGA ascunse, prin butoaie și tampoane subcomponente.

Diferența fundamentală constă în fizică: lumina se reflectă pe suprafețe, în timp ce razele X transmit prin materiale cu atenuări diferite. Pentru ansamblurile moderne cu îmbinări ascunse, AOI nu oferă nicio informație de profunzime. Combinarea ambelor oferă o acoperire cuprinzătoare de la suprafață la miez.

AOI detectează în mod fiabil componentele lipsă, erorile de polaritate, piatra funerară și punțile de suprafață pe întreaga placă. Se luptă cu orice defect ascuns de corpurile pachetelor sau de straturile interne. Raze X descoperă goluri, cap-în-pernă, neumezire și probleme de umplere insuficientă pe care AOI le scapă complet.

Cu toate acestea, razele X sunt mai puțin eficiente pentru probleme cosmetice de serigrafie sau contaminarea suprafeței cu pas fin. Nicio tehnologie nu acoperă eficient toate tipurile de defecte.

Fabricile obțin cea mai înaltă prevenire a evadării prin utilizarea AOI pentru screening amplu și cu raze X pentru verificarea țintită a articulațiilor ascunse. Această strategie stratificată abordează întregul spectru de potențiale eșecuri.

Sistemele AOI inline, cum ar fi plăcile de proces ICT-AI5146, în câteva secunde, susțin inspecția completă 100% la ritmuri de producție care depășesc 1 metru pe minut. Costurile de capital sunt moderate, cu un ROI rapid prin controale vizuale manuale reduse.

Inspecția cu raze X durează mai mult – de obicei, de la 30 de secunde la câteva minute pe placă, în funcție de rezoluție și zona scanată. Sistemele de ultimă generație, cum ar fi ICT-7900, oferă un proces mai rapid, dar totuși nu pot egala vitezele AOI pentru o acoperire completă.

Costurile echipamentelor sunt semnificativ mai mari datorită tuburilor și detectoarelor cu raze X. Cheltuielile de exploatare includ înlocuirea tubului și măsurile de protecție împotriva radiațiilor. Aplicarea selectivă echilibrează eficient aceste compromisuri.

AOI integrează perfect post-reflow inline, oferind feedback imediat și împiedicând avansarea plăcilor defecte. Această capacitate în timp real minimizează buclele de reluare. Sistemele cu raze X sunt utilizate în mod obișnuit offline pentru eșantionare sau loturi critice din cauza timpilor de ciclu mai lungi.

Unele configurații avansate permit radiografia în linie pentru produse de mare valoare. Abordările hibride utilizează AOI în linie pentru toate plăcile și direcționează unitățile marcate sau eșantionate către stațiile de raze X offline.

Sisteme precum ICT-7100 excelează în flexibilitate offline, cu înclinare programabilă pentru vederi oblice. Alegerea de implementare depinde de volumul, nivelul de risc și cerințele de debit.

Numai AOI este suficient pentru plăci simple cu o singură față cu orificii traversante sau componente vizibile. Adăugați raze X atunci când încorporați orice pachet BGA, QFN sau LGA. Sectoarele de înaltă fiabilitate, cum ar fi automobilele și cele medicale, impun ambele tehnologii conform standardelor.

Electronicele de larg consum cu îmbinări dense ascunse beneficiază de raze X selective pentru a controla retururile de câmp. Fazele de prototipare și NPI utilizează raze X extinse pentru optimizarea procesului. Producția în volum aplică eșantionarea bazată pe risc cu raze X asupra caracteristicilor critice. Mixul optim evoluează cu complexitatea produsului și obiectivele de calitate.

Fabricile de nivel superior implementează AOI imediat după redistribuire pentru inspecție 100% a plăcii la viteza maximă. Acest lucru prinde erori de plasare, defecte de lipire la suprafață și probleme cosmetice înainte de a se agrava. Datele din AOI furnizează controlul statistic al procesului pentru ajustări în timp real.

Sisteme precum ICT-AI5146 oferă înregistrare completă a datelor de suprafață și trasabilitate. Această analiză amplă formează fundamentul asigurării calității în producția de mare volum. Asigură că numai plăcile în mod evident bune se desfășoară în timp ce semnalează nevoile imediate de reluare.

Producătorii de top aplică raze X în mod selectiv în zone cu risc ridicat, cum ar fi matricele BGA sau modulele de alimentare. Inspecția completă a produselor emblematice combină AOI cu raze X țintite pe pachete complexe.

De exemplu, împerecherea ICT-AI5146 AOI cu sistemele de raze X ICT-7100 sau ICT-7900 permite verificarea amănunțită fără a bloca linia. Măsurarea automată a golurilor și clasificarea defectelor eficientizează analiza. Această abordare concentrată prinde probleme ascunse care altfel ar scăpa pe teren.

Fabricile avansate implementează prioritizarea riscurilor în funcție de tipul de componentă, severitatea aplicației și datele istorice ale erorilor. Plăcile de înaltă fiabilitate primesc 100% raze X pe îmbinările critice alături de AOI complet.

Produsele cu risc mediu folosesc eșantionarea statistică cu raze X declanșate de semnalizările AOI sau modificări de lot. Indicii de capacitate a procesului ghidează ratele de eșantionare — procesele stabile necesită mai puțină verificare. Această abordare bazată pe date optimizează calitatea, controlând în același timp costurile.

Studiile regulate de corelație între rezultatele AOI și constatările cu raze X perfecționează strategia în mod continuu.

Raze X complete pe fiecare placă ar reduce drastic debitul și ar crește costurile inutil pentru proiectele cu risc scăzut. Procesele controlate cu profile mature produc îmbinări ascunse consistente. Eșantionarea plus datele de capacitate oferă încredere statistică.

Standardele permit verificarea bazată pe risc în loc să impună 100% pentru toate cazurile. Raze X focalizate pe punctele slabe cunoscute oferă o protecție echivalentă mai eficient. Această metodologie echilibrată caracterizează succesul fabricilor de top în atingerea fiabilității în câmp la nivel de ppm.

Orice placă care încorporează componente cu terminații inferioare necesită raze X pentru verificarea îmbinării ascunse. Aceste pachete domină designurile moderne pentru densitate și performanță.

Fără penetrare, calitatea se bazează doar pe controlul procesului - insuficient pentru garanțiile de fiabilitate. IPC-7095 abordează în mod specific cerințele de inspecție BGA, inclusiv metodele radiografice. Chiar și un singur BGA justifică implementarea țintită cu raze X.

Standarde precum AEC-Q100, ISO 13485 și IPC Clasa 3 impun verificarea îmbinărilor de lipit ascunse. Aceste sectoare tolerează defecțiuni de câmp aproape de zero din cauza implicațiilor de siguranță.

Auditurile de reglementare caută în mod special dovezi radiografice privind conexiunile critice. Riscul de retragere sau răspunderea depășește cu mult costurile de inspecție. Furnizorii de top implementează atât AOI, cât și raze X ca practică standard.

Modulele de putere și convertoarele suferă stres termic crescut care amplifică efectele de gol. Tampoanele termice mari de pe QFN ascund potenţialele puncte fierbinţi. Golirea afectează direct manipularea curentului și disiparea căldurii.

Modurile de defecțiune includ supraîncălzirea și degradarea prematură. Verificarea cu raze X asigură că performanța termică îndeplinește specificațiile.

OEM majoră specifică adesea inspecția radiografică în contractele cu furnizorii pentru ansambluri complexe. Standarde precum IPC-7095 și J-STD-001 descriu criteriile pentru îmbinările ascunse.

Conformitatea contractuală necesită rezultate documentate cu raze X. Trasabilitatea necesită corelarea datelor de inspecție cu numerele de serie. Îndeplinirea acestor cerințe evită eșecurile de calificare și pierderea afacerilor.

Îmbunătățirile procesului au redus, dar nu au eliminat defectele ascunse ale refluxului modern fără plumb. Studiile arată rate de golire în medie de 10-20% chiar și în liniile controlate. Aparițiile HiP cresc cu pachete mai mari și deformare.

Datele de teren leagă în mod constant problemele ascunse cu costurile semnificative ale garanției. Concepția greșită provine din baza doar pe ratele de promovare AOI. Secțiunea transversală reală și eșantionarea cu raze X dezvăluie adevărata prevalență.

Primele sisteme cu raze X au fost într-adevăr lente, dar echipamentele moderne precum ICT-7900 realizează timpi de ciclu sub 30 de secunde cu manipulare automată. Configurațiile în linie susțin producția cu amestec ridicat.

Aplicarea selectivă în zonele critice menține debitul general. Calculele rentabilității investiției arată că economiile de prevenire depășesc impactul pe durata ciclului. Fabricile de vârf dovedesc zilnic compatibilitatea cu volumul.

Eșantionarea statistică oferă încredere pentru procesele stabile, dar ratează variațiile specifice lotului. Evenimentele scăpate de sub control, cum ar fi modificările de lot de lipire sau deviațiile de profil, afectează cursele întregi. Standardele de înaltă fiabilitate necesită din ce în ce mai mult o acoperire mai mare.

Riscurile de eșantionare scapă care se acumulează în probleme costisitoare de teren. Verificarea completă sau bazată pe risc oferă o protecție superioară.

Raze X nu au viteza și rezoluția pentru detectarea eficientă a defectelor de suprafață pe plăci întregi. Îi lipsește în totalitate polaritatea, părțile lipsă și problemele cosmetice. Costul pe placă ar crește vertiginos cu o acoperire completă cu raze X.

Tehnologiile abordează în mod fundamental diferite clase de defecte. Calitatea optimă necesită atât în roluri complementare.

AOI excelează la verificarea aspectului suprafeței și a plasării cu o viteză și o acoperire de neegalat. Cu toate acestea, fiabilitatea PCBA modernă depinde din ce în ce mai mult de integritatea îmbinării de lipit ascunse sub pachete.

Raze X oferă vizibilitatea structurală crucială pe care optica nu poate. modul în care funcționează inspecția cu raze X în PCBA dezvăluie formarea adevărată a articulațiilor prin imagistica de densitate. Defectele latente, cum ar fi golurile și HiP, cauzează defecțiuni întârziate în câmp, în ciuda rezultatelor AOI perfecte.

Fabricile de vârf ating o calitate la nivel de ppm combinând ambele tehnologii în mod strategic. Fiabilitatea adevărată necesită inspecție dincolo de ceea ce ochiul sau camera foto poate vedea.

AOI 3D avansat îmbunătățește măsurarea înălțimii, dar totuși nu poate pătrunde materialele opace sau vizualiza sub componente. Context: AOI se bazează pe reflexia luminii și triangularea pentru reconstrucția 3D. Principiu: Lumina nu poate trece prin pachete metalice sau prin lipire. Aplicație: Chiar și sistemele de nivel superior ratează complet goluri sau HiP, așa cum este confirmat de studiile de validare a secțiunilor transversale.

Plăci SMT simple cu orificii traversante sau cu îmbinări vizibile, fără BGA/QFN. Context: modelele vechi cu componente cu plumb permit o acoperire vizuală/AOI completă. Principiu: Risc proporțional cu numărul de articulații ascunse. Aplicație: gadget-urile pentru consumatori fără părți terminate în jos sunt adesea suficiente doar cu AOI, în timp ce orice placă de înaltă fiabilitate nu poate.

Fără impact măsurabil la dozele de inspecție. Context: Raze X industriale utilizează surse cu energie scăzută cu mult sub pragurile de deteriorare. Principiu: Doză comparabilă cu radiația de fond de-a lungul anilor. Aplicație: Inspecțiile repetate în timpul dezvoltării procesului nu arată nicio degradare în testele de viață accelerate.

Inline pentru linii critice de mare volum; offline pentru eșantionare/flexibilitate. Context: Inline se integrează în fluxul SMT. Principiu: compromis între viteză și rezoluție. Aplicație: Automotive adesea în linie pentru 100% pe plăcile de taste; eșantionare offline pentru electronice generale.

6-18 luni prin reducerea defecțiunilor pe teren și reprelucrare. Context: Previne returnările costisitoare. Principiu: Prinderea timpurie a defectelor salvează mai mulți în aval. Aplicație: Sectoarele de înaltă fiabilitate recuperează rapid investiția prin evitarea cererilor de garanție.